La silicona es uno de los elastómeros más estables y versátiles que existen. Resiste temperaturas extremas, mantiene la elasticidad durante años y soporta condiciones químicas que degradan otros materiales. Pero detrás de una junta técnica, un tubo o un perfil extruido hay una ingeniería mucho más compleja de lo que parece.

Fabricar silicona no es simplemente mezclar un caucho y darle forma. Es controlar una cadena completa de variables: formulación, mezcla, calandrado, extrusión o moldeo, vulcanización, enfriado, corte, empalme y validación final. Una desviación mínima en cualquiera de esos puntos cambia la dureza, la tolerancia, el envejecimiento térmico o incluso la vida útil del producto.

Y cuando existe una empresa matriz certificada en ISO 9001 e ISO 13485, ese nivel de control afecta a toda la fábrica, no solo al sector médico. La calidad deja de ser un requisito y pasa a ser una obligación estructural.

1. Formulación del compuesto: donde empieza todo

La silicona no llega lista para extruir. Antes se formula un compuesto adaptado a la aplicación y al proceso de fabricación. Existen dos grandes familias industriales: silicona sólida HCR/HTV y silicona líquida LSR.

- Silicona sólida HCR / HTV: masa firme para extrusión, compresión o transferencia.

- Silicona líquida LSR: sistema bicomponente de baja viscosidad, ideal para geometrías complejas y aplicaciones médicas.

La estructura química silicio-oxígeno aporta inercia química, estabilidad térmica y elasticidad a altas temperaturas. Sin embargo, un compuesto industrial no es solo polímero: incluye sílice pirogénica, catalizadores, pigmentos, sistemas de vulcanización (peróxido o platino), aditivos térmicos, cargas funcionales y modificadores de comportamiento.

2. Mezclado y calandrado: la homogeneidad antes de la forma

En compuestos HCR, el material pasa por un proceso de calandrado mediante rodillos. Es una de las etapas más críticas, aunque rara vez se explica públicamente. Aquí se garantiza la correcta dispersión de la sílice, la plasticidad adecuada y la eliminación de microburbujas.

- Control de plasticidad

- Control de temperatura de amasado

- Eliminación de burbujas

- Dispersión homogénea de cargas

- Preparación para extrusión o moldeo

3. Extrusión: dar forma con precisión milimétrica

La extrusión consiste en alimentar el material a una extrusora, comprimirlo mediante un tornillo sinfín, hacerlo pasar por una matriz (die) y vulcanizarlo en un túnel de curado. El enfriado y el corte estabilizan la geometría final.

- Die swell: expansión al salir de la matriz (5–20%).

- Shrinkage: contracción durante el curado.

- Warping: torsión por mezcla irregular o gradientes térmicos.

- Tolerancias ISO 3302-1: dependen de presión, geometría, velocidad de línea y tiempo de curado.

4. Moldeo: geometrías imposibles de extruir

Cuando la pieza no puede extruirse de forma continua, se recurre al moldeo por inyección LSR, compresión o transferencia. La inyección LSR proporciona la mayor precisión dimensional y repetibilidad, especialmente en sectores médico, electrónico y de precisión.

- Mezcla automatizada A+B

- Inyección en molde cerrado

- Reticulación por platino sin subproductos

- Desmoldeo controlado

5. Vulcanización: cuando la silicona se convierte en silicona

La silicona sin vulcanizar no es un elastómero funcional. La vulcanización transforma la masa en una red reticulada estable. Existen dos sistemas principales: peróxido y platino.

- Peróxido: curado 140–180°C, puede requerir post-cura.

- Platino: limpio, estable y sin subproductos; el preferido en LSR y aplicaciones críticas.

Variaciones mínimas de tiempo, temperatura o espesor pueden alterar entre 5 y 8 puntos Shore A, afectando la estanqueidad y la recuperación elástica.

6. Corte, empalme y acabados: transformar un perfil en una junta funcional

Una junta rara vez se usa tal cual sale de la línea. Se corta, empalma, vulcaniza y ajusta para convertirla en un marco cerrado o un sello perimetral. Cada operación debe cumplir tolerancias estrictas.

- Corte a medida

- Unión en caliente

- Empalme vulcanizado en molde

- Adhesivados alimentarios o técnicos

- Lubricación especializada

- Control visual y dimensional

7. El sistema de calidad: cuando la fábrica determina el resultado

La diferencia entre un fabricante real y un distribuidor se explica aquí. Una planta certificada en ISO 9001 e ISO 13485 controla cada etapa del proceso con trazabilidad completa, registros, calibraciones y validaciones normativas.

- ISO 9001 – gestión industrial

- ISO 13485 – procesos médicos

- Sala blanca ISO 8 – control particulado

- EN 45545-2 – fuego, humo y toxicidad

- Ensayos: ISO 3302-1, ISO 48, ISO 37, ISO 815, ISO 1817

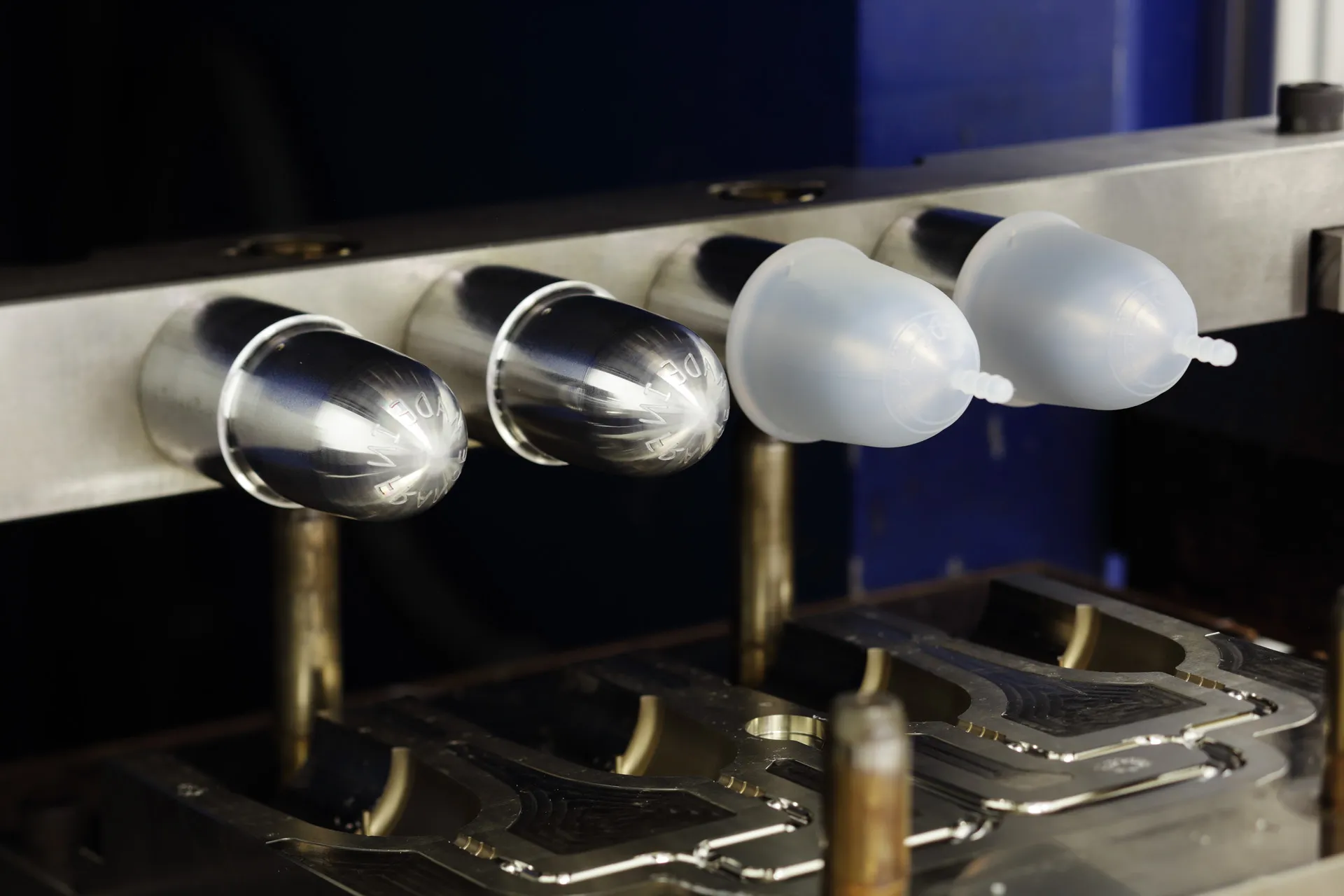

Juntas hinchables de silicona

Juntas hinchables TIXAN’AIR® de silicona VMQ. Expansión controlada para estanqueidad dinámica en puertas, autoclaves, hornos y sistemas presurizados. ...

Ver producto →Conclusión

La fabricación de silicona industrial es una disciplina donde convergen química, ingeniería, procesos térmicos y normativas exigentes. Cada junta, tubo o perfil técnico es el resultado de decisiones controladas en formulación, mezcla, extrusión, curado y validación. Cuando detrás hay una fábrica certificada en ISO 9001, ISO 13485 y capaz de cumplir EN 45545-2, el estándar deja de ser industrial y pasa a ser crítico.

Esto es lo que permite que una junta o un perfil extrusionado mantenga precisión y estanqueidad durante años en sectores como médico, ferroviario o maquinaria industrial.

¿Necesita fabricar una junta o perfil técnico?

Diseñamos y producimos juntas extrusionadas y perfiles de silicona con validación completa de proceso. Podemos revisar planos, proponer geometrías y seleccionar compuestos optimizados.

Contactar con ingeniería →