Avant de spécifier un composant en silicone, il y a une décision technique qui conditionne tout le reste : extrusion ou moulage ? Ce choix n'est pas interchangeable. Chaque procédé possède des avantages structurels, des limitations géométriques et des plages de coût qui le rendent adapté à des applications spécifiques. Un mauvais choix implique des surcoûts, des délais allongés ou des composants qui ne remplissent pas leur fonction.

Cet article n'explique pas ce qu'est l'extrusion. Il explique quand l'utiliser, ce qu'on peut fabriquer avec et quelles erreurs éviter lors de la spécification. Si vous avez besoin d'un profilé continu, d'un tube ou d'un joint à géométrie constante, l'extrusion est probablement votre procédé. Si vous avez besoin d'une pièce à géométrie tridimensionnelle complexe, ce n'est pas le cas.

1. Extrusion vs. moulage : critères de décision technique

L'extrusion produit des sections transversales constantes en longueurs continues. Le moulage produit des géométries tridimensionnelles définies par un moule fermé. Cette différence fondamentale détermine quand utiliser chaque procédé.

Quand choisir l'extrusion

- La pièce présente une section transversale constante sur toute sa longueur

- Des longueurs supérieures à 500 mm sont requises (bien que des pièces plus courtes soient fabriquées)

- Le volume de production justifie l'amortissement de l'outillage d'extrusion

- La géométrie est un profilé, tube, cordon ou joint linéaire

- Une flexibilité de coupe sur mesure selon commande est nécessaire

Quand NE PAS choisir l'extrusion

- La pièce présente des variations de section sur sa longueur

- Des formes fermées type joint torique ou membrane sont requises

- La géométrie inclut des cavités internes complexes ou des renforts localisés

- Le composant nécessite des inserts métalliques intégrés

- L'application exige des tolérances dimensionnelles très serrées dans toutes les directions

2. Quels problèmes l'extrusion résout face au moulage

L'extrusion n'est pas simplement une alternative au moulage. Elle résout des problèmes spécifiques que le moulage ne peut pas traiter efficacement :

Longueurs continues

Un profilé extrudé peut être fabriqué en bobines de plusieurs dizaines de mètres et coupé à la longueur exacte requise. Un moulage nécessiterait un moule spécifique pour chaque longueur, multipliant les coûts d'outillage.

Flexibilité dimensionnelle

Le même profilé extrudé peut être fourni en longueurs de 100 mm ou 10 mètres sans changement d'outillage. Cela permet une gestion des stocks plus efficace et une réponse aux variations de demande.

Coût d'outillage réduit

Une filière d'extrusion a un coût nettement inférieur à un moule d'injection ou de compression pour des géométries équivalentes. Pour des séries moyennes ou des applications où la conception peut évoluer, cela réduit le risque d'investissement.

Délais de développement

Le temps de fabrication d'une filière d'extrusion est généralement inférieur à celui d'un moule complexe. Cela accélère les cycles de prototypage et les premières séries de production.

3. Le procédé d'extrusion de silicone : fondamentaux techniques

L'extrusion de silicone est un procédé continu où le matériau non vulcanisé est forcé à travers une filière qui définit la section transversale du profilé. Le matériau sort de la filière à l'état cru et passe immédiatement dans un four de vulcanisation où il acquiert ses propriétés mécaniques définitives.

Étapes du procédé

- Alimentation : Le compound de silicone est introduit dans l'extrudeuse

- Plastification : La vis transporte et homogénéise le matériau

- Mise en forme : Le matériau passe à travers la filière en adoptant la section définie

- Vulcanisation : Le profilé cru traverse un four à air chaud ou infrarouge

- Refroidissement : Le profilé vulcanisé est refroidi de manière contrôlée

- Coupe/Bobinage : Le produit fini est coupé sur mesure ou bobiné en continu

Variables critiques du procédé

La stabilité dimensionnelle du profilé extrudé dépend du contrôle précis de multiples variables :

- Température d'extrusion : Affecte la viscosité et le comportement d'écoulement

- Vitesse de ligne : Détermine le temps de séjour dans le four

- Température de vulcanisation : Contrôle le degré de réticulation

- Tension de tirage : Influence les dimensions finales et l'orientation moléculaire

- Conception de la filière : Compense le gonflement à la sortie de filière (die swell)

Un procédé d'extrusion bien maîtrisé produit des profilés avec des variations dimensionnelles minimales tout au long de la production. Les tolérances standard selon ISO 3302-1 pour les produits extrudés sont de classe E1 ou E2, selon la complexité du profilé.

4. Typologies de produits fabricables par extrusion

L'extrusion de silicone permet de fabriquer une large gamme de produits aux géométries très diverses. Les principales familles de produits et leurs caractéristiques techniques sont détaillées ci-dessous.

4.1 Profilés extrudés en silicone

Les profilés extrudés constituent la catégorie la plus large des produits d'extrusion. Ils peuvent être fabriqués en section compacte (pleine) ou cellulaire (mousse), et acceptent des géométries allant de simples cordons à des sections complexes à cavités multiples.

Profilés compacts

Fabriqués en silicone VMQ plein, les profilés compacts sont utilisés dans les applications nécessitant une résistance mécanique, une étanchéité sous pression ou un contact avec des fluides. Les duretés disponibles vont de 10 à 90 Shore A, bien que la plage la plus courante en extrusion soit de 40 à 80 Shore A.

- Profilés d'étanchéité pour portes et fenêtres industrielles

- Joints de fermeture pour équipements et armoires

- Profilés de protection d'arêtes et de chants

- Guides et rails de glissement

- Profilés décoratifs et de finition

Profilés en silicone sur mesure

Profilés en silicone VMQ conçus sur mesure selon plan ou échantillon. Sections personnalisées, formulations spécifiques et couleurs RAL. Conformité FD...

Voir le produit →Profilés cellulaires (mousse)

Les profilés en silicone cellulaire sont fabriqués par expansion contrôlée du matériau pendant la vulcanisation. La masse volumique résultante varie généralement entre 0,4 et 0,8 g/cm³, contre 1,1-1,2 g/cm³ pour le silicone compact.

Les avantages du profilé cellulaire comprennent une meilleure compressibilité, une meilleure isolation thermique et acoustique, et une force de fermeture requise plus faible. Cependant, ils ne conviennent pas aux applications avec pression de fluide ni au contact direct avec des liquides.

- Joints d'étanchéité à faible compression

- Profilés d'isolation thermique

- Amortisseurs et absorbeurs de vibrations

- Joints pour applications ferroviaires (Série 33, EN 45545-2)

Profilés en silicone cellulaire (mousse)

Profilés en silicone cellulaire extrudé avec structure cellulaire. Faible densité, grande compressibilité et résilience élastique. Conformité FDA, CE ...

Voir le produit →Profilés coextrudés

La coextrusion permet de combiner deux matériaux ou plus dans un seul profilé. Les combinaisons typiques incluent silicone compact + cellulaire, différentes duretés de silicone, ou silicone + renfort textile ou métallique.

Cela permet d'optimiser le profilé pour des fonctions multiples : par exemple, une zone d'étanchéité compacte combinée à une zone d'absorption cellulaire, le tout en une seule pièce sans assemblage ultérieur.

4.2 Tubes en silicone

Les tubes en silicone sont des produits extrudés à section annulaire, définis par leur diamètre intérieur, diamètre extérieur (ou épaisseur de paroi) et longueur. La plage dimensionnelle fabricable s'étend des microtubes de 0,5 mm de diamètre intérieur aux tubes de grande section avec des diamètres intérieurs supérieurs à 100 mm.

Tubes industriels standard

Les tubes en silicone industriel sont utilisés pour le transport de fluides, d'air, de vide et les applications de transfert. Les formulations standard (Séries 2, 12) offrent une bonne résistance chimique, une flexibilité sur une large plage de température (-60 à +200 °C) et une conformité FDA pour les applications alimentaires.

Tubes industriels en silicone

Tubes (tuyaux) industriels en silicone VMQ extrudé. Haute flexibilité, résistance thermique de -60 °C à +200 °C et stabilité chimique. Dureté 10-90 Sh...

Voir le produit →Tubes pour applications médicales

Les tubes de grade médical sont fabriqués avec des formulations spécifiques (Série 17) conformes à USP Classe VI et ISO 10993 pour la biocompatibilité. Ils sont utilisés dans les dispositifs médicaux, les équipements de laboratoire, les systèmes d'administration de médicaments et les applications en contact avec le patient.

Les tolérances dimensionnelles des tubes médicaux sont plus serrées que pour l'industriel, et la traçabilité des lots est obligatoire pour respecter les exigences des systèmes de management de la qualité médicaux.

Tubes médicaux en silicone

Tubes médicaux en silicone VMQ extrudée fabriqués en salle blanche ISO 8. Agréés FDA, CE 1935/2004, USP VI et ISO 10993. Haute biocompatibilité, flexi...

Voir le produit →Tubes renforcés

Pour les applications nécessitant une résistance à la pression interne, à l'écrasement sous vide ou aux contraintes mécaniques, des tubes avec renfort intégré sont fabriqués. Les types de renfort incluent la tresse textile (polyester, aramide), la spirale métallique ou le tressage en acier inoxydable.

Le renfort est incorporé pendant le procédé d'extrusion, se retrouvant noyé entre deux couches de silicone. Cela maintient la flexibilité du tube tout en augmentant significativement sa résistance à la pression et au vide.

Tubes renforcés en silicone

Tubes renforcés en silicone avec tresse de polyester, fibre de verre ou acier inoxydable. Résistants à la pression et au vide. Température de travail ...

Voir le produit →4.3 Cordons et profilés pleins

Les cordons sont la forme la plus simple de produit extrudé : des sections pleines de géométrie circulaire, carrée ou rectangulaire. Malgré leur simplicité géométrique, ce sont des composants critiques dans de nombreuses applications d'étanchéité et d'amortissement.

Cordons circulaires

Les cordons de section circulaire sont principalement utilisés pour fabriquer des joints toriques par vulcanisation des extrémités, ou comme matériau de remplissage dans les gorges d'étanchéité. Les diamètres disponibles vont de 1 mm à plus de 50 mm.

Profilés carrés et rectangulaires

Les profilés de section carrée ou rectangulaire sont utilisés comme joints plats, bandes d'étanchéité ou éléments d'amortissement. Le rapport entre les côtés peut varier largement, des sections carrées aux bandes très plates.

Joncs pleins en silicone

Joncs pleins en silicone VMQ extrudé de haute précision. Dureté 10-90 Shore A. Conformité FDA 21 CFR 177.2600, CE 1935/2004, UL94, EN 45545-2, USP VI ...

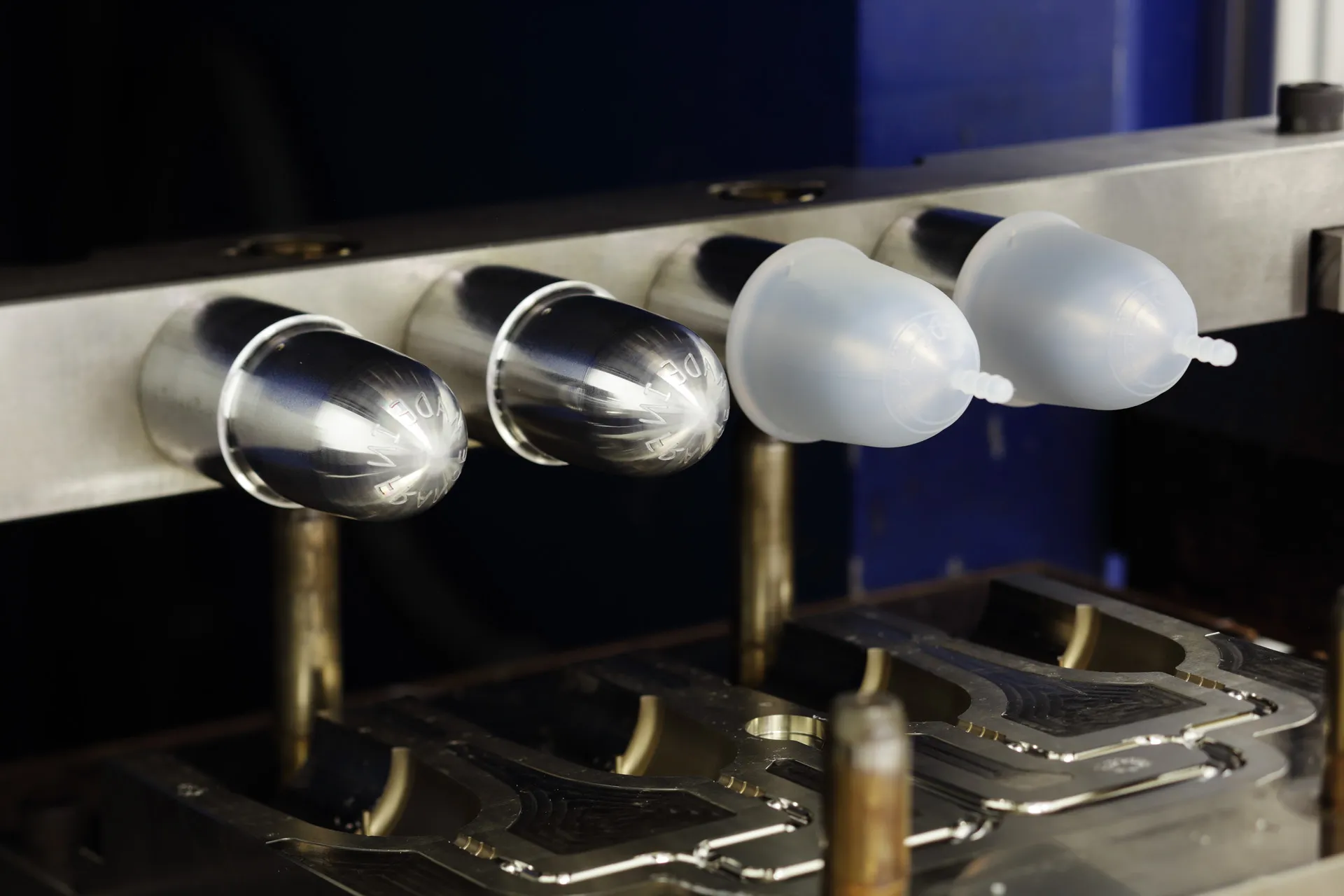

Voir le produit →4.4 Joints gonflables extrudés

Les joints gonflables sont des profilés creux conçus pour se dilater radialement lorsqu'ils sont pressurisés à l'air. Cette expansion permet d'assurer l'étanchéité contre des surfaces irrégulières ou de créer des fermetures hermétiques qui peuvent être libérées à volonté.

La conception d'un joint gonflable nécessite de prendre en compte de multiples facteurs : pression de service, expansion requise, géométrie de la cavité où il est installé, fréquence des cycles de gonflage/dégonflage et exigences d'étanchéité.

- Fermetures de portes d'autoclaves et de chambres à vide

- Étanchéité de trappes et portails industriels

- Fixation temporaire de pièces dans les procédés d'usinage

- Compensation de tolérances dans les assemblages

Les formulations pour joints gonflables doivent avoir une haute résistance à la déchirure (Séries 1, 7, 10) pour supporter la fatigue des cycles répétés de gonflage. La dureté typique se situe dans la plage 50-70 Shore A.

Joints gonflables en silicone

Joints gonflables TIXAN’AIR® en silicone VMQ. Expansion contrôlée pour une étanchéité dynamique sur portes, autoclaves, fours et systèmes pressurisés....

Voir le produit →5. Erreurs fréquentes dans la spécification des produits extrudés

L'expérience accumulée dans les projets d'extrusion permet d'identifier des erreurs récurrentes qui génèrent des problèmes en production ou en service. Les connaître aide à les éviter dès la phase de spécification.

5.1 Dureté inadaptée à l'application

Spécifier une dureté Shore A sans tenir compte des conditions réelles de fonctionnement est l'une des erreurs les plus courantes. La dureté n'est pas qu'un chiffre : elle détermine la force de fermeture nécessaire, la capacité d'étanchéité, le comportement en fatigue et la réponse en température.

- Dureté trop basse : Déformation excessive sous charge, perte de géométrie

- Dureté trop élevée : Force de fermeture excessive, perte d'étanchéité sur surfaces irrégulières

- Sans tenir compte de la variation thermique : +3 à +5 Shore A par tranche de 50 °C d'augmentation de température

5.2 Géométrie mal conçue pour l'extrusion

Toutes les géométries ne sont pas extrudables. Certaines limitations sont physiques (le matériau doit s'écouler de manière stable), d'autres sont économiques (les géométries très complexes nécessitent des filières coûteuses et difficiles à maintenir).

- Parois très fines : Difficulté de remplissage et risque de rupture. Minimum recommandé 0,5-1 mm selon la dureté

- Grandes différences d'épaisseur : Vulcanisation inégale, contraintes internes

- Géométries fermées complexes : Nécessitent des mandrins spéciaux et augmentent le coût

- Angles très aigus : Concentration de contraintes, usure prématurée de la filière

5.3 Tolérances irréalistes

Spécifier des tolérances de moulage pour des produits extrudés génère des rebuts inutiles ou des surcoûts de tri de pièces. Les produits extrudés ont des tolérances inhérentes au procédé qui doivent être respectées.

De plus, il faut tenir compte du retrait post-extrusion : les profilés en silicone peuvent se contracter de 2% à 4% après vulcanisation. Cet effet doit être compensé dans la conception de la filière.

5.4 Matériau mal spécifié

Indiquer simplement "silicone" sans spécifier la formulation requise laisse la décision au fabricant, qui optimisera par coût de production, pas par performance dans l'application du client.

- Spécifier : Type de catalyse (peroxyde ou platine)

- Spécifier : Exigences de certification (FDA, EN 45545-2, USP, etc.)

- Spécifier : Résistances spéciales (chimique, thermique, à la déchirure)

- Spécifier : Restrictions de couleur le cas échéant

6. Secteurs où l'extrusion de silicone est critique

L'extrusion de silicone est présente de manière transversale dans l'industrie, mais il existe des secteurs où elle est particulièrement critique en raison du volume, des exigences techniques ou des contraintes réglementaires.

6.1 Secteur ferroviaire

Le secteur ferroviaire est l'un des principaux consommateurs de profilés extrudés en silicone. Les exigences de la norme EN 45545-2 pour le comportement au feu, fumée et toxicité imposent des formulations spécifiques qui maintiennent les propriétés mécaniques sous des conditions très restrictives.

- Profilés d'étanchéité pour portes et fenêtres

- Joints d'intercirculation entre voitures

- Profilés de protection de câbles et passe-câbles

- Joints de climatisation et conduits d'air

Ferroviaire

Fabricación de componentes y juntas de silicona con certificaciones EN 45545 y resistencia al fuego para el sector ferroviario.

Explorer le secteur →6.2 Secteur médical et pharmaceutique

Les tubes en silicone de grade médical sont essentiels dans les dispositifs de diagnostic, les systèmes d'administration de médicaments, les équipements de laboratoire et les applications en contact avec le patient. Les exigences de biocompatibilité, traçabilité et maîtrise des procédés sont maximales.

- Tubes pour pompes péristaltiques

- Lignes d'aspiration médicale

- Tubes pour équipements de dialyse

- Composants de dispositifs implantables de courte durée

Médical

Piezas, tubos y componentes LSR certificados ISO 13485 y USP Class VI para dispositivos médicos.

Explorer le secteur →6.3 Secteur agroalimentaire

La conformité FDA et la certification selon le Règlement CE 1935/2004 permettent l'utilisation du silicone en contact alimentaire. Les produits extrudés typiques comprennent les tubes pour le transport de liquides alimentaires, les profilés d'étanchéité pour équipements de process et les joints pour machines de conditionnement.

Sector Agroalimentario

Productos de silicona aptos para contacto alimentario conforme a FDA y BfR.

Explorer le secteur →6.4 Industrie générale

Au-delà des secteurs réglementés, l'extrusion de silicone est présente dans pratiquement tous les domaines industriels : automobile, électroménager, éclairage, CVC, équipements de laboratoire, machines industrielles et bien d'autres.

La combinaison de résistance thermique, flexibilité, durabilité et facilité de mise en forme fait du silicone extrudé une solution polyvalente pour les problèmes d'étanchéité, de protection et de transport de fluides dans des environnements exigeants.

7. Processus de décision : l'extrusion est-elle adaptée à votre application ?

Pour déterminer si l'extrusion est le procédé adapté, répondez à ces questions :

- La pièce a-t-elle une section transversale constante ? Si non → envisager le moulage

- Des longueurs supérieures à 100 mm sont-elles requises ? Si oui → l'extrusion est efficace

- Le volume annuel justifie-t-il un outillage dédié ? Si non → évaluer les profilés standard

- Les tolérances requises sont-elles atteignables en extrusion (ISO 3302-1 E1/E2) ? Si non → envisager le moulage

- Y a-t-il des exigences de certification spécifiques ? Si oui → vérifier la disponibilité des formulations

Si les réponses pointent majoritairement vers l'extrusion, l'étape suivante est de définir la spécification technique complète : géométrie, matériau, tolérances, certifications et volumes.

Vous avez besoin de valider si l'extrusion est le procédé adapté ?

Si vous avez une application en phase de conception et n'êtes pas certain que l'extrusion soit la meilleure option, ou si vous devez définir la spécification technique d'un profilé, notre équipe technique peut vous aider à prendre la bonne décision avant d'engager des outillages.

Nous travaillons régulièrement avec des bureaux d'études et des sociétés d'ingénierie pour optimiser les conceptions et éviter les problèmes qui se manifestent en production ou en service.

Demande technique extrusion

Envoyez-nous votre géométrie ou spécification préliminaire et nous vous aidons à valider le procédé et définir le matériau optimal.

Contacter l'ingénierie →Les informations contenues dans cet article ont un caractère indicatif. Les spécifications finales de tout produit doivent être validées avec notre département technique en fonction des exigences spécifiques de chaque application.