Antes de decidir cómo fabricar una pieza de silicona —moldeo, extrusión, LSR— hay una decisión anterior que condiciona todo lo demás: qué silicona usar.

«Silicona» no es un material único. Es una familia de elastómeros con formulaciones radicalmente diferentes según el problema que deben resolver. Una silicona de uso general y una silicona implantable comparten base química, pero sus propiedades, certificaciones y coste tienen poco que ver.

Elegir mal la formulación tiene consecuencias más graves que elegir mal el proceso. Un error de proceso puede significar piezas con rebaba excesiva o ciclos largos. Un error de material significa piezas que fallan en servicio: juntas que no sellan a temperatura, certificaciones que no se cumplen, degradación prematura por incompatibilidad química.

Este artículo explica cómo seleccionar la formulación correcta según los requisitos reales de la aplicación. No es un catálogo de productos. Es una guía de decisión técnica.

1. Criterios fundamentales de selección

Toda selección de silicona debería responder estas preguntas en orden:

1.1 ¿Cuál es la temperatura de servicio real?

No la temperatura máxima teórica que aparece en una ficha técnica. La temperatura a la que trabajará la pieza de forma continua, con los picos que pueda experimentar.

Una silicona estándar (VMQ) opera entre -60°C y +200°C en servicio continuo. Pero si la aplicación requiere +250°C de forma sostenida, esa silicona degradará prematuramente. Y si requiere -80°C, se rigidizará y perderá capacidad de sellado.

Las temperaturas extremas requieren formulaciones específicas:

- Alta temperatura: Formulaciones estabilizadas para servicio continuo hasta +300°C (picos de +315°C)

- Baja temperatura: Siliconas feniladas (PVMQ) que mantienen flexibilidad hasta -110°C

1.2 ¿Qué esfuerzos mecánicos soportará?

La resistencia al desgarro es crítica en piezas sometidas a:

- Montajes y desmontajes frecuentes

- Flexión cíclica (membranas, fuelles)

- Concentradores de tensión (geometrías con ángulos vivos)

- Riesgo de propagación de grietas

Una silicona estándar tiene resistencia al desgarro de 10-23 kN/m. Una silicona de alto desgarro alcanza 26-55 kN/m. La diferencia entre ambas puede ser que una junta aguante 10.000 ciclos o 100.000.

La deformación remanente por compresión (DRC) importa en juntas estáticas de larga duración. Si la junta pierde capacidad de recuperación elástica, pierde capacidad de sellado. Las formulaciones optimizadas alcanzan DRC del 11-18% (70h/150°C) frente al 20-25% de formulaciones estándar.

1.3 ¿Qué certificaciones son obligatorias?

Las certificaciones no son intercambiables ni acumulativas. Cada normativa tiene requisitos específicos:

Contacto alimentario:

- FDA 21 CFR §177.2600 (Estados Unidos)

- BfR XV (Alemania)

- CE 1935/2004 (Europa)

- Arrêté du 25/11/92 (Francia)

Una pieza destinada a Europa necesita CE 1935/2004. Que tenga FDA no la hace válida para el mercado europeo.

Uso médico:

- USP Class VI (biocompatibilidad básica)

- ISO 10993 (evaluación biológica completa)

- Validación para marcado CE de dispositivos médicos

Los grados implantables requieren validación específica para contacto con tejidos. No cualquier silicona «médica» sirve para un catéter.

Sector ferroviario:

- EN 45545-2 (comportamiento al fuego)

- Requirement sets R22, R23

- Hazard levels HL1, HL2, HL3

El nivel de peligro (HL) depende de la categoría de operación y diseño del vehículo. Un metro automático sin personal de servicio exige HL3. Un tren convencional puede requerir solo HL2.

1.4 ¿Hay exposición química específica?

La silicona estándar (VMQ) resiste bien temperaturas extremas, ozono, UV, y muchos químicos. Pero se hincha y degrada en contacto con hidrocarburos, combustibles y disolventes orgánicos.

Para entornos químicamente agresivos:

- Fluorosilicona (FVMQ): Resistencia a combustibles, aceites minerales, disolventes alifáticos

- Formulaciones resistentes a vapor: Optimizadas para ciclos de autoclave y vapor saturado

1.5 ¿Qué nivel de coste es aceptable?

Las formulaciones especiales cuestan más. Una silicona de catálisis platino con certificación médica puede costar 3-5 veces más que una silicona estándar de catálisis peróxido.

Si la aplicación no requiere las prestaciones adicionales, pagar por ellas no aporta valor. Una junta industrial sin requisitos especiales no necesita silicona implantable.

2. Catálisis: peróxido vs platino

La catálisis determina cómo vulcaniza la silicona y afecta a propiedades, certificaciones disponibles y coste.

Catálisis peróxido

El sistema más extendido. El peróxido descompone con calor y genera radicales libres que reticulan las cadenas de polímero.

Ventajas:

- Coste optimizado

- Amplio rango de durezas (10-90 Shore A)

- Compatible con la mayoría de procesos (extrusión, compresión, inyección)

- Buena resistencia química general

Limitaciones:

- Genera subproductos volátiles durante vulcanización

- Puede requerir post-curado en aplicaciones sensibles al olor o sabor

- Propiedades mecánicas inferiores a platino en desgarro y elongación

Aplicaciones típicas: Juntas industriales, perfiles de estanqueidad, piezas técnicas sin requisitos especiales de pureza.

Catálisis platino

Vulcanización por adición catalizada por complejos de platino. No genera subproductos.

Ventajas:

- Sin subproductos volátiles (inodora, insípida)

- Propiedades mecánicas superiores, especialmente resistencia al desgarro

- Obligatoria para aplicaciones médicas exigentes y alimentarias de alta pureza

- Mejor transparencia en formulaciones translúcidas

Limitaciones:

- Coste significativamente mayor

- Sensible a contaminantes (azufre, aminas, estaño, ciertos metales)

- Requiere control de proceso más estricto

Aplicaciones típicas: Dispositivos médicos, componentes alimentarios de alta pureza, piezas que requieren máxima resistencia al desgarro.

El mito del «platino siempre es mejor»

La catálisis platino ofrece mejores propiedades mecánicas y pureza, pero no siempre es la elección correcta.

Si la aplicación es una junta industrial estándar sin contacto alimentario ni requisitos de pureza, la catálisis peróxido ofrece rendimiento adecuado a menor coste. Pagar el sobrecoste del platino no aporta valor funcional.

3. Familias de silicona por problema a resolver

3.1 Silicona de uso general

Problema que resuelve: Aplicaciones estándar sin requisitos especiales, donde se busca equilibrio entre prestaciones y coste.

| Propiedad | Rango |

|---|---|

| Dureza | 10-90 Shore A |

| Temperatura | -60°C a +200°C |

| Resistencia tracción | 3,5-9,5 MPa |

| Alargamiento | 125%-950% |

| Resistencia desgarro | 10-23 kN/m |

Certificaciones disponibles: FDA, BfR, CE 1935/2004, USP Class VI, ISO 10993 (según formulación específica).

Procesos: Extrusión, moldeo por compresión, moldeo por inyección.

Aplicaciones: Juntas industriales, tubos de conducción, perfiles de estanqueidad, piezas técnicas de propósito general.

Consideraciones de selección:

- Primera opción cuando no hay requisitos especiales que justifiquen formulaciones más costosas

- La dureza determina rigidez y fuerza de sellado: durezas bajas (20-40 Shore A) para sellados con baja fuerza de cierre, durezas altas (70-90 Shore A) para resistencia a extrusión bajo presión

- Verificar certificaciones específicas según formulación y color: algunos pigmentos pueden anular certificaciones alimentarias

3.2 Silicona alto desgarro

Problema que resuelve: Piezas sometidas a esfuerzos mecánicos repetidos, riesgo de propagación de grietas, ciclos de fatiga.

| Propiedad | Catálisis peróxido | Catálisis platino |

|---|---|---|

| Dureza | 40-70 Shore A | 40-80 Shore A |

| Temperatura | -60°C a +200°C* | -60°C a +200°C |

| Resistencia desgarro | 26-40 kN/m | 33-55 kN/m |

| Alargamiento | 400%-600% | 320%-760% |

*Formulaciones específicas alcanzan +270°C con estabilización térmica adicional.

Certificaciones disponibles: FDA, BfR, CE 1935/2004 (peróxido); FDA, BfR, CE 1935/2004, USP Class VI, ISO 10993 (platino).

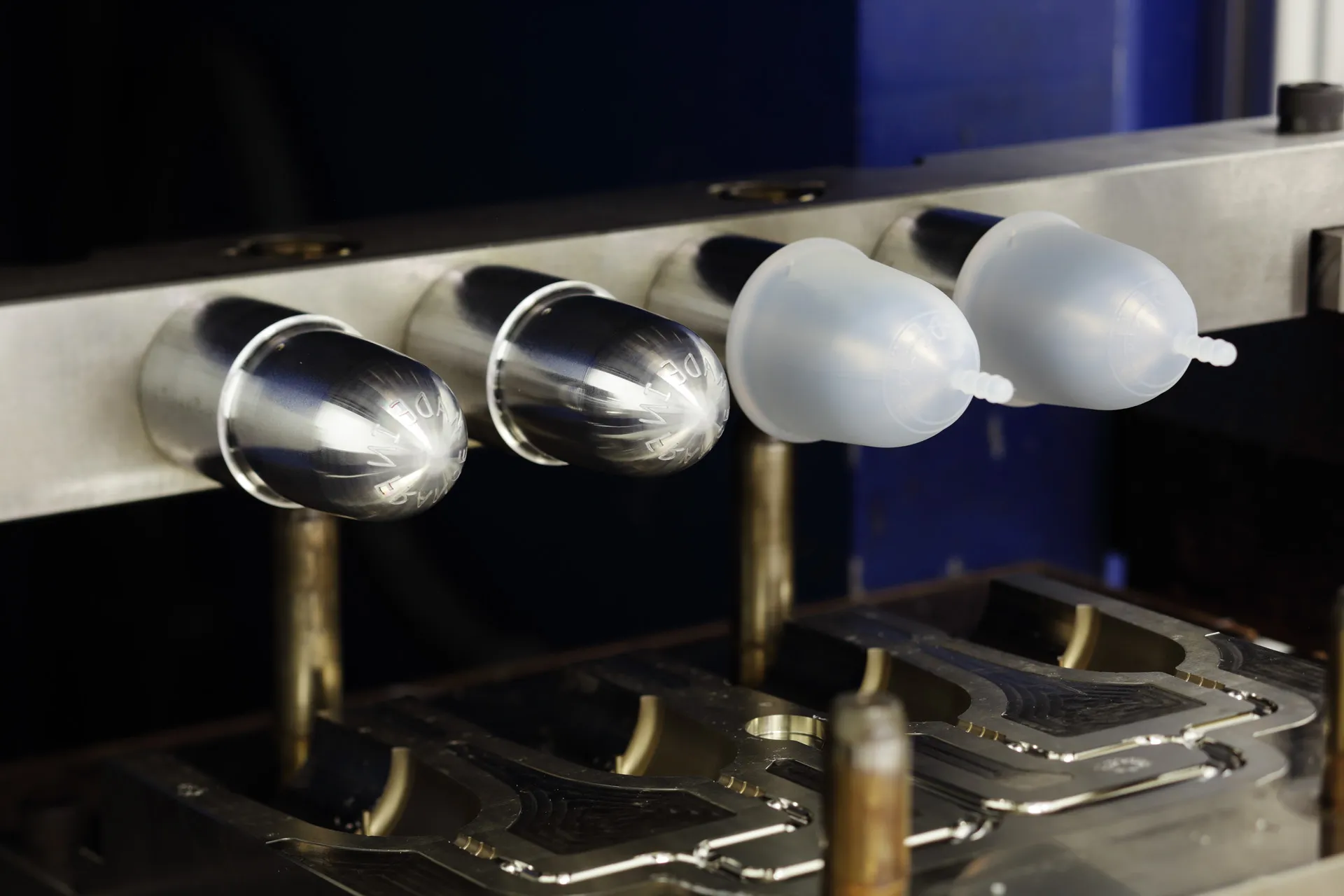

Aplicaciones: Juntas hinchables, fuelles, membranas, diafragmas de bomba, piezas con geometrías que concentran tensiones, componentes sometidos a ciclos de presión.

Consideraciones de selección:

- La catálisis platino ofrece desgarro significativamente superior (hasta 55 kN/m vs 40 kN/m en peróxido)

- Para temperaturas superiores a +230°C, seleccionar formulaciones con estabilización térmica específica

- En aplicaciones con montaje/desmontaje frecuente, priorizar máxima resistencia al desgarro

3.3 Silicona grado alimentario

Problema que resuelve: Contacto directo o indirecto con alimentos y bebidas, cumplimiento normativo según mercado de destino.

| Propiedad | Rango |

|---|---|

| Dureza | 10-90 Shore A |

| Temperatura | -60°C a +200°C |

| Resistencia tracción | 3,5-9,5 MPa |

| Resistencia desgarro | 10-30 kN/m |

| Mercado | Normativa |

|---|---|

| Estados Unidos | FDA 21 CFR §177.2600 |

| Alemania | BfR XV |

| Europa | CE 1935/2004 |

| Francia | Arrêté du 25/11/92 |

Características adicionales: Inodora, insípida, sin migración de componentes al alimento.

Aplicaciones: Juntas para equipos de procesado de alimentos, tubos para trasiego de líquidos alimentarios, componentes para máquinas de envasado, sellos para electrodomésticos.

Consideraciones de selección:

- Verificar que la formulación específica cumple la normativa del mercado de destino

- El cumplimiento de FDA no implica cumplimiento de CE 1935/2004 ni viceversa

- Ciertos pigmentos anulan certificaciones alimentarias: validar compatibilidad según color requerido

- Para aplicaciones que requieren también alto desgarro o resistencia a autoclave, existen formulaciones combinadas

3.4 Silicona grado médico

Problema que resuelve: Dispositivos médicos, componentes sanitarios, aplicaciones con contacto con tejidos o fluidos corporales.

| Propiedad | Rango |

|---|---|

| Dureza | 25-80 Shore A |

| Temperatura | -60°C a +200°C |

| Resistencia tracción | 7,9-10,8 MPa |

| Alargamiento | 700%-1200% |

| Resistencia desgarro | 33-47 kN/m |

Certificaciones: USP Class VI (biocompatibilidad), ISO 10993 (evaluación biológica de dispositivos médicos), validación para marcado CE de dispositivos médicos.

Grados implantables: Disponibles formulaciones validadas para contacto con tejidos hasta 29 días (implantación a corto plazo).

Opciones adicionales: Aditivo radio-opaco para visibilidad en imagen médica.

Procesos: Extrusión en sala blanca ISO 8, moldeo por compresión, moldeo por inyección, moldeo LSR.

Aplicaciones: Tubos de aspiración médica, catéteres, componentes para equipos de diagnóstico, juntas para dispositivos implantables temporales, tubos con liseré de identificación.

Consideraciones de selección:

- Los requisitos de ISO 10993 varían según la aplicación: los párrafos aplicables dependen del tipo de contacto y duración

- Para dispositivos implantables, verificar validación específica para contacto con tejidos y duración máxima

- La fabricación en sala blanca (ISO 8) es estándar para componentes médicos

- El sistema de calidad ISO 13485 del fabricante es requisito habitual para proveedores del sector

3.5 Silicona ferroviaria EN 45545-2

Problema que resuelve: Cumplimiento de normativa europea de comportamiento al fuego para material rodante ferroviario.

| Propiedad | Silicona compacta | Silicona celular |

|---|---|---|

| Dureza | 30-85 Shore A | N/A (esponja) |

| Temperatura | -60°C a +200°C | -60°C a +200°C |

| Resistencia desgarro | 17-25 kN/m | 15 kN/m mín. |

| Parámetro | Extrusión (PEQ) | Moldeo (PMQ) |

|---|---|---|

| Índice de oxígeno (LOI) | 32,7% | 35,1% |

| Densidad óptica humos (Ds max) | 84,7 | 45 |

| Índice toxicidad (CIT) | 0,06 | 0,06 |

| Requirement sets | R22, R23 | R22, R23 |

| Hazard levels | HL1, HL2, HL3 | HL1, HL2, HL3 |

Silicona celular ferroviaria: Disponible con certificación EN 45545-2, pero alcanza únicamente HL1 y HL2 (no HL3). Verificar requisitos específicos del proyecto.

Aplicaciones: Juntas de puertas y ventanas de trenes, perfiles de estanqueidad en cabinas, sellos para pasamuros de cableado, componentes en zonas de pasajeros, juntas confeccionadas.

Colores disponibles: Negro (RAL 9017), Azul negro (RAL 5004), Gris, Crema. Limitaciones de color según formulación.

Consideraciones de selección:

- El hazard level requerido depende de la categoría de operación y diseño del vehículo

- Verificar requirement set aplicable según ubicación del componente (R22 para productos no listados internos, R23 para productos no listados externos)

- Para aplicaciones que requieren HL3 con silicona celular, no existe actualmente formulación disponible

3.6 Silicona alta temperatura

Problema que resuelve: Exposición térmica prolongada donde las siliconas estándar degradarían prematuramente.

| Propiedad | Rango |

|---|---|

| Dureza | 40-70 Shore A |

| Temperatura servicio continuo | -60°C a +300°C |

| Picos de temperatura | +315°C |

| Resistencia tracción | 6-8 MPa |

| Resistencia desgarro | 12-17 kN/m |

Certificaciones disponibles: FDA.

Aplicaciones: Juntas de hornos industriales, sellos en motores y grupos electrógenos, componentes cercanos a fuentes de calor, perfiles para equipos de esterilización en seco.

Consideraciones de selección:

- Distinguir entre temperatura de servicio continuo (+300°C) y picos puntuales (+315°C)

- La exposición prolongada a temperatura máxima acelera el envejecimiento: diseñar con margen cuando sea posible

- Para aplicaciones que combinan alta temperatura con alto desgarro, existen formulaciones específicas (-60°C a +270°C, 30-36 kN/m)

3.7 Silicona baja temperatura (PVMQ)

Problema que resuelve: Mantener flexibilidad y capacidad de sellado en condiciones criogénicas donde las siliconas estándar se rigidizarían.

| Propiedad | Valor |

|---|---|

| Dureza | 50 Shore A |

| Temperatura | -110°C a +200°C |

| Resistencia tracción | 8 MPa |

| Alargamiento | 550% |

| Resistencia desgarro | 28 kN/m |

Base química: PVMQ (silicona fenilada). Los grupos fenilo en la cadena polimérica impiden la cristalización a baja temperatura.

Aplicaciones: Equipos de criogenia, sistemas de gases licuados (GNL, nitrógeno líquido), juntas para cámaras climáticas, componentes expuestos a ciclos térmicos extremos, piezas sometidas a vibración en frío.

Consideraciones de selección:

- Actualmente disponible en una única dureza (50 Shore A)

- Para temperaturas entre -60°C y -80°C, evaluar si silicona estándar con selección de dureza adecuada puede ser suficiente

- El coste es superior a silicona estándar: usar solo cuando el rango de temperatura lo requiera

3.8 Fluorosilicona (FVMQ)

Problema que resuelve: Resistencia a hidrocarburos, combustibles y disolventes donde la silicona estándar (VMQ) se hincharía o degradaría.

| Propiedad | Rango |

|---|---|

| Dureza | 40-70 Shore A |

| Temperatura | -60°C a +170°C |

| Temperatura con aditivo | Hasta +220°C |

| Resistencia tracción | 6-7 MPa |

| Resistencia desgarro | 10-21 kN/m |

Resistencia química: Combustibles, aceites minerales, disolventes alifáticos, fluidos hidráulicos.

Aplicaciones: Juntas en sistemas de combustible, sellos para circuitos hidráulicos con aceites agresivos, componentes en contacto con disolventes, piezas para industria aeronáutica y automoción.

Consideraciones de selección:

- El rango térmico es inferior a silicona estándar: máximo +170°C (o +220°C con aditivo) frente a +200°C

- No todas las formulaciones de FVMQ son aptas para extrusión: verificar proceso disponible según dureza

- El coste es significativamente superior a VMQ estándar

- Para resistencia química moderada sin requisitos extremos, evaluar si silicona resistente a vapor puede ser alternativa más económica

3.9 Silicona resistente a vapor

Problema que resuelve: Ciclos repetidos de autoclave y exposición prolongada a vapor saturado, con estabilidad dimensional y resistencia a la hidrólisis.

| Propiedad | Rango |

|---|---|

| Dureza | 40-80 Shore A |

| Temperatura | -60°C a +200°C |

| Resistencia tracción | 6,4-8 MPa |

| Resistencia desgarro | 9,5-14 kN/m |

Resistencia adicional: Buena resistencia a líquidos de refrigeración y aceites en dosificación moderada.

Aplicaciones: Juntas de autoclave, sellos para equipos de esterilización, juntas tóricas en circuitos de vapor, componentes para industria farmacéutica y hospitalaria.

Consideraciones de selección:

- La silicona estándar también soporta vapor, pero degrada más rápido con ciclos repetidos

- Para aplicaciones con cientos o miles de ciclos de autoclave, la formulación específica es justificable

- Verificar compatibilidad con los ciclos específicos del equipo (temperatura, duración, frecuencia)

3.10 Silicona baja deformación remanente (DRC)

Problema que resuelve: Sellado estático prolongado donde la junta debe mantener su capacidad de recuperación elástica durante años de servicio comprimido.

| Propiedad | Rango |

|---|---|

| Dureza | 40-80 Shore A |

| Temperatura | -60°C a +200°C |

| Deformación remanente | 11-18% (70h/150°C) |

| Resistencia tracción | 6-7,5 MPa |

| Resistencia desgarro | 10-15 kN/m |

Aplicaciones: Juntas tóricas en aplicaciones estáticas de larga duración, sellos de tapas y bridas, sistemas de amortiguación, componentes que trabajan comprimidos permanentemente.

Consideraciones de selección:

- La DRC estándar de siliconas convencionales está en el rango 20-25% (70h/150°C)

- Una DRC del 11-18% supone mejora significativa en aplicaciones de sellado estático

- Para sellado dinámico (movimiento relativo entre superficies), la DRC es menos crítica que la resistencia al desgaste

- Evaluar si la aplicación realmente requiere baja DRC o si el problema es diseño de junta (sección insuficiente, compresión excesiva)

3.11 Silicona electroconductora

Problema que resuelve: Disipación de cargas estáticas (ESD) o blindaje electromagnético (EMI/RFI) en aplicaciones donde la silicona aislante estándar no es admisible.

| Propiedad | Rango |

|---|---|

| Dureza | 50-70 Shore A |

| Temperatura | -50°C a +210°C |

| Resistividad volumétrica | 4-12 Ω·cm |

| Resistencia tracción | 5 MPa |

| Resistencia desgarro | 5-10 kN/m |

Color disponible: Únicamente negro (la carga conductora determina el color).

Procesos: Moldeo por compresión, moldeo por inyección. Extrusión posible bajo estudio.

Aplicaciones: Juntas conductoras para blindaje EMI/RFI, componentes para equipos electrónicos sensibles, sellos disipativos ESD, conectores y pasamuros con requisitos de continuidad eléctrica.

Consideraciones de selección:

- Las propiedades mecánicas son inferiores a silicona estándar (menor tracción, menor desgarro)

- La resistividad varía según formulación: 4 Ω·cm para alta conductividad, 12 Ω·cm para conductividad moderada

- Verificar requisitos específicos de atenuación EMI o tiempo de disipación ESD

- El rango térmico inferior (-50°C vs -60°C) puede ser limitante en algunas aplicaciones

3.12 Silicona celular (esponja)

Problema que resuelve: Sellado con baja fuerza de cierre, aislamiento térmico, amortiguación, donde la silicona compacta requeriría fuerzas de compresión excesivas.

| Propiedad | Rango |

|---|---|

| Densidad | 0,5-0,8 g/cm³ |

| Temperatura | -60°C a +200°C |

| Resistencia tracción | 3 MPa mín. |

| Alargamiento | 600% mín. |

| Resistencia desgarro | 15 kN/m |

Estructura: Celular cerrada (no absorbe líquidos).

Certificaciones disponibles: FDA, BfR, CE 1935/2004 (alimentaria); EN 45545-2 HL1-HL2 (ferroviaria).

Aplicaciones: Perfiles de estanqueidad con baja fuerza de compresión, juntas para puertas y tapas, aislamiento térmico flexible, amortiguación de vibraciones, juntas confeccionadas.

Consideraciones de selección:

- La densidad afecta a compresibilidad y fuerza de cierre: menor densidad = menor fuerza necesaria

- Para aplicaciones ferroviarias, la versión EN 45545-2 alcanza HL1 y HL2 pero no HL3

- Las tolerancias dimensionales son menos ajustadas que en silicona compacta (clase E3 vs E1 según ISO 3302)

- No sustituye a silicona compacta en aplicaciones con presión de fluido: la estructura celular tiene menor resistencia a extrusión

4. Tabla comparativa de familias

| Familia | Dureza (Shore A) | Temperatura | Desgarro típico | Certificaciones clave | Aplicación principal |

|---|---|---|---|---|---|

| Uso general | 10-90 | -60/+200°C | 10-23 kN/m | FDA, BfR, CE 1935/2004 | Juntas industriales estándar |

| Alto desgarro | 40-80 | -60/+200°C* | 26-55 kN/m | FDA, BfR, USP VI** | Membranas, fuelles, juntas hinchables |

| Grado alimentario | 10-90 | -60/+200°C | 10-30 kN/m | FDA, BfR, CE 1935/2004 | Equipos de procesado de alimentos |

| Grado médico | 25-80 | -60/+200°C | 33-47 kN/m | USP VI, ISO 10993 | Dispositivos médicos, implantables |

| Ferroviaria EN 45545 | 30-85 | -60/+200°C | 17-25 kN/m | EN 45545-2 HL1-HL3 | Material rodante |

| Alta temperatura | 40-70 | -60/+300°C | 12-17 kN/m | FDA | Hornos, motores |

| Baja temperatura | 50 | -110/+200°C | 28 kN/m | — | Criogenia, GNL |

| Fluorosilicona | 40-70 | -60/+170°C | 10-21 kN/m | — | Combustibles, aceites |

| Resistente a vapor | 40-80 | -60/+200°C | 9,5-14 kN/m | FDA | Autoclave, esterilización |

| Baja DRC | 40-80 | -60/+200°C | 10-15 kN/m | FDA | Sellado estático prolongado |

| Electroconductora | 50-70 | -50/+210°C | 5-10 kN/m | — | Blindaje EMI, ESD |

| Celular (esponja) | — | -60/+200°C | 15 kN/m | FDA, EN 45545-2*** | Baja fuerza de cierre |

*Hasta +270°C con formulación específica. **Catálisis platino. ***HL1-HL2 únicamente.

Perfiles personalizados de silicona

Perfiles de silicona VMQ diseñados a medida según plano o muestra. Secciones personalizadas, formulaciones específicas y colores RAL. Cumplimiento FDA...

Ver producto →5. Decisiones cruzadas: cuando necesitas dos propiedades

Algunas aplicaciones requieren combinación de propiedades que no todas las formulaciones ofrecen.

Alto desgarro + alta temperatura

Solución: Formulaciones específicas con estabilización térmica y refuerzo mecánico.

Especificaciones alcanzables: -60°C a +270°C, 30-36 kN/m desgarro.

Aplicación típica: Fuelles en zonas de motor, membranas en equipos de proceso térmico.

Alimentario + celular

Solución: Silicona celular con certificación FDA/BfR/CE 1935/2004.

Limitación: Tolerancias menos ajustadas que silicona compacta alimentaria.

Aplicación típica: Juntas de puertas de hornos domésticos, sellos de electrodomésticos.

Ferroviario + celular

Solución: Silicona celular EN 45545-2.

Limitación: Alcanza HL1 y HL2 pero no HL3.

Aplicación típica: Perfiles de estanqueidad en puertas de tren, juntas de ventanas.

Médico + alto desgarro

Solución: Formulaciones de catálisis platino con certificación USP VI/ISO 10993 y resistencia al desgarro optimizada.

Especificaciones alcanzables: 33-55 kN/m desgarro con biocompatibilidad completa.

Aplicación típica: Diafragmas de bombas de infusión, membranas de dispositivos implantables.

Alta temperatura + bajo coste

Realidad: No existe. Las formulaciones de alta temperatura requieren estabilizadores y materias primas específicas que incrementan coste.

Alternativa: Si la temperatura de servicio real está por debajo de +200°C, usar silicona estándar. Solo especificar alta temperatura cuando sea realmente necesario.

6. Errores frecuentes en la selección de material

6.1 Confundir certificación de materia prima con certificación de producto final

Las fichas técnicas indican certificaciones de las materias primas que componen la formulación. Esto no significa que el producto final esté certificado automáticamente.

Para dispositivos médicos con marcado CE, el fabricante del dispositivo debe validar la pieza final según su uso previsto. La certificación del material es condición necesaria pero no suficiente.

Para contacto alimentario, la conformidad puede depender de condiciones específicas de uso (temperatura, tiempo de contacto, tipo de alimento). Validar según aplicación real.

6.2 Especificar temperatura teórica máxima

Las fichas técnicas muestran la temperatura máxima de exposición. Pero no es lo mismo exposición puntual que servicio continuo.

Una silicona estándar resiste +200°C, pero su vida útil se reduce significativamente si trabaja de forma continua a esa temperatura. Diseñar con margen: si la temperatura de servicio es +180°C, una silicona de +200°C puede ser suficiente. Si es +195°C en servicio continuo, considerar silicona de alta temperatura.

6.3 Ignorar el efecto del color en certificaciones

Muchas certificaciones alimentarias y médicas se obtienen con la formulación base (translúcida o colores específicos). La adición de pigmentos puede anular la certificación.

Antes de especificar color, verificar que la combinación formulación + pigmento mantiene las certificaciones requeridas. En caso de duda, priorizar colores estándar validados (negro, blanco, translúcido) sobre colores especiales.

6.4 Pedir «silicona alimentaria» sin especificar normativa

«Alimentaria» no es una especificación. Las normativas varían por región:

- FDA para Estados Unidos

- BfR para Alemania

- CE 1935/2004 para Europa

Una pieza puede cumplir FDA pero no CE 1935/2004. Especificar la normativa requerida según mercado de destino.

6.5 Sobreespecificar por seguridad

Pedir silicona médica para una junta industrial, o silicona de catálisis platino para una aplicación sin requisitos de pureza, encarece el producto sin aportar valor funcional.

6.6 No considerar el proceso de fabricación

No todas las formulaciones son compatibles con todos los procesos:

- Algunas durezas extremas (10 Shore A, 90 Shore A) pueden tener limitaciones de proceso

- La silicona electroconductora está optimizada para moldeo, la extrusión requiere estudio

- La silicona celular se fabrica por extrusión, no por moldeo

Verificar disponibilidad de la formulación para el proceso requerido antes de especificar.

7. Proceso de selección: diagrama de decisión

Paso 1: Definir temperatura de servicio real

- Por encima de +200°C continuo → Alta temperatura

- Por debajo de -60°C → Baja temperatura (PVMQ)

- Dentro de -60°C a +200°C → Continuar

Paso 2: Identificar requisitos normativos obligatorios

- Contacto alimentario → Grado alimentario (especificar FDA/BfR/CE)

- Dispositivo médico → Grado médico (especificar USP VI/ISO 10993/implantable)

- Material rodante ferroviario → EN 45545-2 (especificar HL requerido)

- Sin requisitos normativos → Continuar

Paso 3: Evaluar entorno químico

- Hidrocarburos, combustibles, disolventes → Fluorosilicona

- Ciclos de autoclave repetidos → Resistente a vapor

- Sin exposición química especial → Continuar

Paso 4: Evaluar requisitos mecánicos

- Alto desgarro crítico → Alto desgarro

- Sellado estático prolongado → Baja DRC

- Baja fuerza de cierre → Celular

- Conductividad eléctrica → Electroconductora

- Sin requisitos mecánicos especiales → Uso general

Paso 5: Verificar disponibilidad

- Confirmar que la formulación seleccionada está disponible en la dureza requerida

- Confirmar compatibilidad con el proceso de fabricación previsto

- Confirmar que los colores requeridos mantienen las certificaciones necesarias

Explora todas las formulaciones disponibles

Consulta nuestra biblioteca completa de series de silicona con especificaciones técnicas detalladas, certificaciones y rangos de dureza.

Ver formulaciones →Conclusión

La selección de silicona no es trivial. «Silicona» abarca formulaciones con propiedades, certificaciones y costes radicalmente diferentes. Elegir correctamente requiere definir con precisión los requisitos reales de la aplicación: temperatura, esfuerzos mecánicos, normativas, entorno químico.

La formulación más cara no es automáticamente la mejor. La mejor formulación es la que cumple los requisitos al coste adecuado. Una silicona de uso general correctamente especificada es mejor elección que una silicona médica sobreespecificada para una aplicación industrial.

Cuando los requisitos no encajan claramente en una familia estándar, o cuando se necesitan combinaciones de propiedades poco habituales, la validación técnica con el fabricante es el siguiente paso antes de comprometer producción.