Antes de decidir como fabricar uma peça em silicone — moldagem, extrusão, LSR — existe uma decisão prévia que condiciona todo o restante: qual silicone utilizar.

« Silicone » não designa um material único. É uma família de elastômeros com formulações radicalmente diferentes conforme o problema a resolver. Um silicone de uso geral e um silicone implantável compartilham uma base química comum, mas suas propriedades, certificações e custos têm pouco em comum.

Escolher a formulação errada tem consequências mais graves que escolher o processo errado. Um erro de processo pode resultar em peças com rebarbas excessivas ou ciclos longos. Um erro de material significa peças que falham em serviço: vedações que não selam em temperatura, certificações não atendidas, degradação prematura por incompatibilidade química.

Este artigo explica como selecionar a formulação apropriada conforme os requisitos reais da aplicação. Não é um catálogo de produtos. É um guia de decisão técnica.

1. Critérios fundamentais de seleção

Toda seleção de silicone deve responder a estas perguntas na ordem:

1.1 Qual é a temperatura de serviço real?

Não a temperatura máxima teórica que aparece na ficha técnica. A temperatura na qual a peça funcionará continuamente, com os picos que poderá sofrer.

Um silicone padrão (VMQ) funciona entre -60 °C e +200 °C em serviço contínuo. Mas se a aplicação exigir +250 °C de forma sustentada, este silicone se degradará prematuramente. E se exigir -80 °C, se tornará rígido e perderá sua capacidade de vedação.

Temperaturas extremas necessitam formulações específicas:

- Alta temperatura: Formulações estabilizadas para serviço contínuo até +300 °C (picos a +315 °C)

- Baixa temperatura: Silicones feniladas (PVMQ) mantendo flexibilidade até -110 °C

1.2 Quais solicitações mecânicas deverá suportar?

A resistência ao rasgo é crítica para peças submetidas a:

- Montagens e desmontagens frequentes

- Flexão cíclica (membranas, foles)

- Concentradores de tensão (geometrias com cantos vivos)

- Risco de propagação de trincas

Um silicone padrão apresenta resistência ao rasgo de 10-23 kN/m. Um silicone de alto rasgo atinge 26-55 kN/m. A diferença entre os dois pode determinar se uma vedação resiste a 10.000 ciclos ou a 100.000.

A deformação permanente por compressão (DPC) é importante para vedações estáticas de longa duração. Se a vedação perder sua capacidade de recuperação elástica, perde sua capacidade de selagem. As formulações otimizadas atingem DPC de 11-18% (70 h/150 °C) contra 20-25% das formulações padrão.

1.3 Quais certificações são obrigatórias?

As certificações não são intercambiáveis nem cumulativas. Cada norma tem requisitos específicos:

Contato alimentício:

- FDA 21 CFR §177.2600 (Estados Unidos)

- BfR XV (Alemanha)

- CE 1935/2004 (Europa)

- Arrêté du 25/11/92 (França)

Uma peça destinada à Europa necessita conformidade CE 1935/2004. Dispor de aprovação FDA não a torna válida para o mercado europeu.

Uso médico:

- USP Class VI (biocompatibilidade básica)

- ISO 10993 (avaliação biológica completa)

- Validação para marcação CE de dispositivos médicos

Os graus implantáveis requerem validação específica para contato tecidual. Qualquer silicone « médico » não serve para um cateter.

Setor ferroviário:

- EN 45545-2 (comportamento ao fogo)

- Requirement sets R22, R23

- Hazard levels HL1, HL2, HL3

O nível de perigo (HL) depende da categoria de operação e do projeto do veículo. Um metrô automático sem pessoal de serviço exige nível HL3. Um trem convencional pode requerer apenas nível HL2.

1.4 Há exposição química específica?

O silicone padrão (VMQ) resiste bem a temperaturas extremas, ozônio, UV e muitos produtos químicos. Mas incha e se degrada em contato com hidrocarbonetos, combustíveis e solventes orgânicos.

Para ambientes quimicamente agressivos:

- Fluorsilicone (FVMQ): Resistência a combustíveis, óleos minerais, solventes alifáticos

- Formulações resistentes a vapor: Otimizadas para ciclos de autoclave e vapor saturado

1.5 Qual nível de custo é aceitável?

As formulações especiais custam mais. Um silicone com catálise de platina e certificação médica pode custar 3 a 5 vezes mais que um silicone padrão com catálise de peróxido.

Se a aplicação não exige o desempenho adicional, pagar por ele não agrega valor. Uma vedação industrial sem requisitos particulares não precisa de um silicone implantável.

2. Catálise: peróxido vs platina

A catálise determina como o silicone vulcaniza e afeta as propriedades, as certificações disponíveis e o custo.

Catálise por peróxido

O sistema mais difundido. O peróxido se decompõe sob efeito do calor e gera radicais livres que reticulam as cadeias poliméricas.

Vantagens:

- Custo otimizado

- Ampla faixa de durezas (10-90 Shore A)

- Compatível com a maioria dos processos (extrusão, compressão, injeção)

- Boa resistência química geral

Limitações:

- Gera subprodutos voláteis durante a vulcanização

- Pode necessitar pós-cura para aplicações sensíveis a odor ou sabor

- Propriedades mecânicas inferiores à platina em rasgo e alongamento

Aplicações típicas: Vedações industriais, perfis de vedação, peças técnicas sem requisitos particulares de pureza.

Catálise por platina

Vulcanização por adição catalisada por complexos de platina. Não gera subprodutos.

Vantagens:

- Nenhum subproduto volátil (inodoro, sem sabor)

- Propriedades mecânicas superiores, especialmente resistência ao rasgo

- Obrigatório para aplicações médicas exigentes e alimentícias de alta pureza

- Melhor transparência para formulações translúcidas

Limitações:

- Custo significativamente mais alto

- Sensível a contaminantes (enxofre, aminas, estanho, certos metais)

- Exige controle de processo mais rigoroso

Aplicações típicas: Dispositivos médicos, componentes alimentícios de alta pureza, peças que exigem resistência máxima ao rasgo.

O mito do « platina sempre melhor »

A catálise por platina oferece melhores propriedades mecânicas e maior pureza, mas nem sempre é a escolha correta.

Se a aplicação é uma vedação industrial padrão sem contato alimentício nem requisitos de pureza, a catálise por peróxido oferece desempenho adequado a menor custo. Pagar o custo adicional da platina não agrega valor funcional.

3. Famílias de silicone por problema resolvido

3.1 Silicone de uso geral

Problema resolvido: Aplicações padrão sem requisitos particulares, onde se busca equilíbrio entre desempenho e custo.

| Propriedade | Faixa |

|---|---|

| Dureza | 10-90 Shore A |

| Temperatura | -60 °C a +200 °C |

| Resistência à tração | 3,5-9,5 MPa |

| Alongamento | 125%-950% |

| Resistência ao rasgo | 10-23 kN/m |

Certificações disponíveis: FDA, BfR, CE 1935/2004, USP Class VI, ISO 10993 (conforme formulação específica).

Processos: Extrusão, moldagem por compressão, moldagem por injeção.

Aplicações: Vedações industriais, tubos de transferência, perfis de vedação, peças técnicas de uso geral.

Critérios de seleção:

- Primeira escolha quando não há requisitos particulares que justifiquem formulações mais caras

- A dureza determina a rigidez e a força de vedação: durezas baixas (20-40 Shore A) para vedação com baixa força de fechamento, durezas altas (70-90 Shore A) para resistência à extrusão sob pressão

- Verificar as certificações específicas conforme a formulação e a cor: alguns pigmentos podem anular as certificações alimentícias

3.2 Silicone de alto rasgo

Problema resolvido: Peças submetidas a solicitações mecânicas repetidas, risco de propagação de trincas, ciclos de fadiga.

| Propriedade | Catálise peróxido | Catálise platina |

|---|---|---|

| Dureza | 40-70 Shore A | 40-80 Shore A |

| Temperatura | -60 °C a +200 °C* | -60 °C a +200 °C |

| Resistência ao rasgo | 26-40 kN/m | 33-55 kN/m |

| Alongamento | 400%-600% | 320%-760% |

*Formulações específicas atingem +270 °C com estabilização térmica adicional.

Certificações disponíveis: FDA, BfR, CE 1935/2004 (peróxido); FDA, BfR, CE 1935/2004, USP Class VI, ISO 10993 (platina).

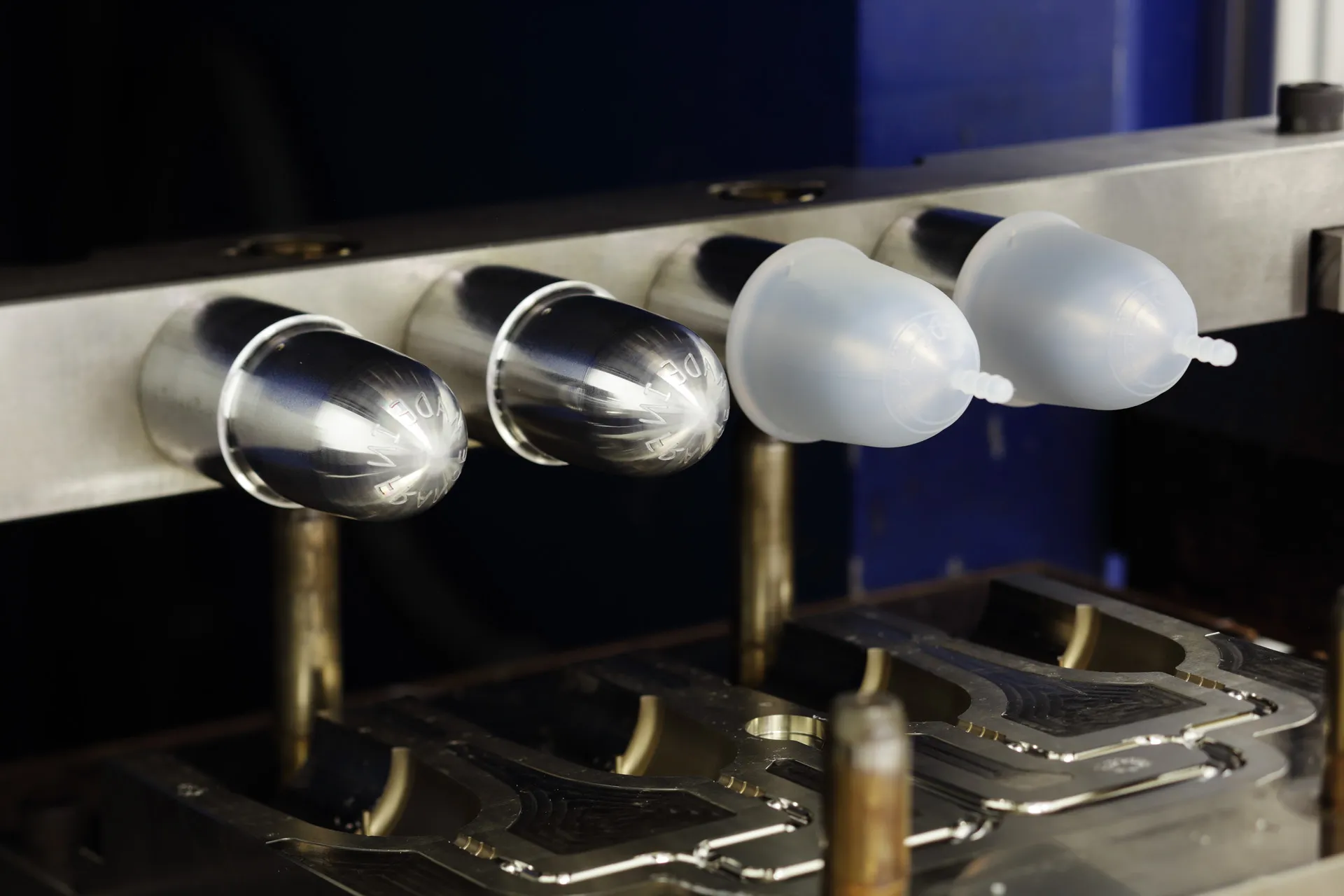

Aplicações: Vedações infláveis, foles, membranas, diafragmas de bomba, peças com geometrias concentradoras de tensão, componentes submetidos a ciclos de pressão.

Critérios de seleção:

- A catálise por platina oferece rasgo significativamente superior (até 55 kN/m contra 40 kN/m em peróxido)

- Para temperaturas superiores a +230 °C, selecionar formulações com estabilização térmica específica

- Para aplicações com montagem/desmontagem frequente, privilegiar a resistência máxima ao rasgo

3.3 Silicone grau alimentício

Problema resolvido: Contato direto ou indireto com alimentos e bebidas, conformidade regulatória conforme o mercado alvo.

| Propriedade | Faixa |

|---|---|

| Dureza | 10-90 Shore A |

| Temperatura | -60 °C a +200 °C |

| Resistência à tração | 3,5-9,5 MPa |

| Resistência ao rasgo | 10-30 kN/m |

| Mercado | Regulamentação |

|---|---|

| Estados Unidos | FDA 21 CFR §177.2600 |

| Alemanha | BfR XV |

| Europa | CE 1935/2004 |

| França | Arrêté du 25/11/92 |

Características adicionais: Inodoro, sem sabor, sem migração de componentes para o alimento.

Aplicações: Vedações para equipamentos de processamento alimentício, tubos para transferência de líquidos alimentícios, componentes para máquinas de embalagem, vedações para eletrodomésticos.

Critérios de seleção:

- Verificar se a formulação específica está em conformidade com a regulamentação do mercado alvo

- A conformidade FDA não implica conformidade CE 1935/2004 e vice-versa

- Alguns pigmentos anulam as certificações alimentícias: validar a compatibilidade conforme a cor requerida

- Para aplicações que também exigem alto rasgo ou resistência à autoclave, existem formulações combinadas

3.4 Silicone grau médico

Problema resolvido: Dispositivos médicos, componentes de saúde, aplicações com contato tecidual ou com fluidos corporais.

| Propriedade | Faixa |

|---|---|

| Dureza | 25-80 Shore A |

| Temperatura | -60 °C a +200 °C |

| Resistência à tração | 7,9-10,8 MPa |

| Alongamento | 700%-1200% |

| Resistência ao rasgo | 33-47 kN/m |

Certificações: USP Class VI (biocompatibilidade), ISO 10993 (avaliação biológica de dispositivos médicos), validação para marcação CE de dispositivos médicos.

Graus implantáveis: Formulações validadas para contato tecidual de até 29 dias (implantação de curta duração) disponíveis.

Opções adicionais: Aditivo radiopaco para visibilidade em imagenologia médica.

Processos: Extrusão em sala limpa ISO 8, moldagem por compressão, moldagem por injeção, moldagem LSR.

Aplicações: Tubos de aspiração médica, cateteres, componentes para equipamentos de diagnóstico, vedações para dispositivos implantáveis temporários, tubos com faixa de identificação.

Critérios de seleção:

- Os requisitos ISO 10993 variam conforme a aplicação: os parágrafos aplicáveis dependem do tipo de contato e da duração

- Para dispositivos implantáveis, verificar a validação específica para contato tecidual e duração máxima

- A fabricação em sala limpa (ISO 8) é padrão para componentes médicos

- O sistema de qualidade ISO 13485 do fabricante é um requisito comum para fornecedores do setor

3.5 Silicone ferroviário EN 45545-2

Problema resolvido: Conformidade com a norma europeia de comportamento ao fogo para material rodante ferroviário.

| Propriedade | Silicone compacto | Silicone celular |

|---|---|---|

| Dureza | 30-85 Shore A | N/A (espuma) |

| Temperatura | -60 °C a +200 °C | -60 °C a +200 °C |

| Resistência ao rasgo | 17-25 kN/m | 15 kN/m mín. |

| Parâmetro | Extrusão (PEQ) | Moldagem (PMQ) |

|---|---|---|

| Índice de oxigênio (LOI) | 32,7% | 35,1% |

| Densidade ótica de fumaça (Ds máx) | 84,7 | 45 |

| Índice de toxicidade (CIT) | 0,06 | 0,06 |

| Requirement sets | R22, R23 | R22, R23 |

| Hazard levels | HL1, HL2, HL3 | HL1, HL2, HL3 |

Silicone celular ferroviário: Disponível com certificação EN 45545-2, mas atinge apenas níveis HL1 e HL2 (não HL3). Verificar os requisitos específicos do projeto.

Aplicações: Vedações de portas e janelas de trens, perfis de vedação em cabine, vedações passa-cabos, componentes em áreas de passageiros, vedações confeccionadas.

Cores disponíveis: Preto (RAL 9017), Azul preto (RAL 5004), Cinza, Creme. Limitações de cor conforme formulação.

Critérios de seleção:

- O hazard level requerido depende da categoria de operação e do projeto do veículo

- Verificar o requirement set aplicável conforme a localização do componente (R22 para produtos não listados internos, R23 para produtos não listados externos)

- Para aplicações que exigem HL3 com silicone celular, nenhuma formulação está atualmente disponível

3.6 Silicone de alta temperatura

Problema resolvido: Exposição térmica prolongada onde os silicones padrão se degradariam prematuramente.

| Propriedade | Faixa |

|---|---|

| Dureza | 40-70 Shore A |

| Temperatura serviço contínuo | -60 °C a +300 °C |

| Picos de temperatura | +315 °C |

| Resistência à tração | 6-8 MPa |

| Resistência ao rasgo | 12-17 kN/m |

Certificações disponíveis: FDA.

Aplicações: Vedações de fornos industriais, vedações de motores e grupos geradores, componentes próximos a fontes de calor, perfis para equipamentos de esterilização a seco.

Critérios de seleção:

- Distinguir entre temperatura de serviço contínuo (+300 °C) e picos pontuais (+315 °C)

- A exposição prolongada à temperatura máxima acelera o envelhecimento: projetar com margem quando possível

- Para aplicações que combinam alta temperatura e alto rasgo, existem formulações específicas (-60 °C a +270 °C, 30-36 kN/m)

3.7 Silicone de baixa temperatura (PVMQ)

Problema resolvido: Manter flexibilidade e capacidade de vedação em condições criogênicas onde os silicones padrão se tornariam rígidos.

| Propriedade | Valor |

|---|---|

| Dureza | 50 Shore A |

| Temperatura | -110 °C a +200 °C |

| Resistência à tração | 8 MPa |

| Alongamento | 550% |

| Resistência ao rasgo | 28 kN/m |

Base química: PVMQ (silicone fenilada). Os grupos fenila na cadeia polimérica impedem a cristalização em baixa temperatura.

Aplicações: Equipamentos criogênicos, sistemas de gases liquefeitos (GNL, nitrogênio líquido), vedações para câmaras climáticas, componentes expostos a ciclos térmicos extremos, peças submetidas a vibração em ambiente frio.

Critérios de seleção:

- Atualmente disponível em apenas uma dureza (50 Shore A)

- Para temperaturas entre -60 °C e -80 °C, avaliar se um silicone padrão com seleção de dureza apropriada pode ser suficiente

- O custo é superior ao silicone padrão: usar apenas quando a faixa de temperatura exigir

3.8 Fluorsilicone (FVMQ)

Problema resolvido: Resistência a hidrocarbonetos, combustíveis e solventes onde o silicone padrão (VMQ) incharia ou se degradaria.

| Propriedade | Faixa |

|---|---|

| Dureza | 40-70 Shore A |

| Temperatura | -60 °C a +170 °C |

| Temperatura com aditivo | Até +220 °C |

| Resistência à tração | 6-7 MPa |

| Resistência ao rasgo | 10-21 kN/m |

Resistência química: Combustíveis, óleos minerais, solventes alifáticos, fluidos hidráulicos.

Aplicações: Vedações em sistemas de combustível, vedações para circuitos hidráulicos com óleos agressivos, componentes em contato com solventes, peças para indústrias aeronáutica e automotiva.

Critérios de seleção:

- A faixa de temperatura é inferior ao silicone padrão: máximo +170 °C (ou +220 °C com aditivo) contra +200 °C

- Nem todas as formulações FVMQ são aptas para extrusão: verificar o processo disponível conforme a dureza

- O custo é significativamente superior ao VMQ padrão

- Para resistência química moderada sem exigências extremas, avaliar se um silicone resistente a vapor pode ser alternativa mais econômica

3.9 Silicone resistente a vapor

Problema resolvido: Ciclos de autoclave repetidos e exposição prolongada a vapor saturado, com estabilidade dimensional e resistência à hidrólise.

| Propriedade | Faixa |

|---|---|

| Dureza | 40-80 Shore A |

| Temperatura | -60 °C a +200 °C |

| Resistência à tração | 6,4-8 MPa |

| Resistência ao rasgo | 9,5-14 kN/m |

Resistência adicional: Boa resistência a líquidos de refrigeração e óleos em dosagem moderada.

Aplicações: Vedações de autoclave, vedações para equipamentos de esterilização, anéis O-ring em circuitos de vapor, componentes para indústrias farmacêutica e hospitalar.

Critérios de seleção:

- O silicone padrão também suporta vapor, mas se degrada mais rapidamente com ciclos repetidos

- Para aplicações com centenas ou milhares de ciclos de autoclave, a formulação específica se justifica

- Verificar a compatibilidade com os ciclos específicos do equipamento (temperatura, duração, frequência)

3.10 Silicone de baixa deformação permanente (DPC)

Problema resolvido: Vedação estática prolongada onde a vedação deve manter sua capacidade de recuperação elástica durante anos de serviço comprimido.

| Propriedade | Faixa |

|---|---|

| Dureza | 40-80 Shore A |

| Temperatura | -60 °C a +200 °C |

| Deformação permanente | 11-18% (70 h/150 °C) |

| Resistência à tração | 6-7,5 MPa |

| Resistência ao rasgo | 10-15 kN/m |

Aplicações: Anéis O-ring em aplicações estáticas de longa duração, vedações de tampas e flanges, sistemas de amortecimento, componentes funcionando em compressão permanente.

Critérios de seleção:

- A DPC padrão dos silicones convencionais fica na faixa de 20-25% (70 h/150 °C)

- Uma DPC de 11-18% representa melhoria significativa para aplicações de vedação estática

- Para vedação dinâmica (movimento relativo entre superfícies), a DPC é menos crítica que a resistência ao desgaste

- Avaliar se a aplicação realmente exige baixa DPC ou se o problema está no projeto da vedação (seção insuficiente, compressão excessiva)

3.11 Silicone eletrocondutora

Problema resolvido: Dissipação de cargas estáticas (ESD) ou blindagem eletromagnética (EMI/RFI) em aplicações onde o silicone isolante padrão não é admissível.

| Propriedade | Faixa |

|---|---|

| Dureza | 50-70 Shore A |

| Temperatura | -50 °C a +210 °C |

| Resistividade volumétrica | 4-12 Ω·cm |

| Resistência à tração | 5 MPa |

| Resistência ao rasgo | 5-10 kN/m |

Cor disponível: Apenas preto (a carga condutora determina a cor).

Processos: Moldagem por compressão, moldagem por injeção. Extrusão possível sob estudo.

Aplicações: Vedações condutoras para blindagem EMI/RFI, componentes para equipamentos eletrônicos sensíveis, vedações dissipativas ESD, conectores e passa-cabos com requisitos de continuidade elétrica.

Critérios de seleção:

- As propriedades mecânicas são inferiores ao silicone padrão (tração e rasgo menores)

- A resistividade varia conforme a formulação: 4 Ω·cm para alta condutividade, 12 Ω·cm para condutividade moderada

- Verificar os requisitos específicos de atenuação EMI ou tempo de dissipação ESD

- A faixa de temperatura inferior (-50 °C contra -60 °C) pode ser limitante em certas aplicações

3.12 Silicone celular (espuma)

Problema resolvido: Vedação com baixa força de fechamento, isolamento térmico, amortecimento, onde o silicone compacto exigiria forças de compressão excessivas.

| Propriedade | Faixa |

|---|---|

| Densidade | 0,5-0,8 g/cm³ |

| Temperatura | -60 °C a +200 °C |

| Resistência à tração | 3 MPa mín. |

| Alongamento | 600% mín. |

| Resistência ao rasgo | 15 kN/m |

Estrutura: Células fechadas (não absorve líquidos).

Certificações disponíveis: FDA, BfR, CE 1935/2004 (alimentício); EN 45545-2 HL1-HL2 (ferroviário).

Aplicações: Perfis de vedação com baixa força de compressão, vedações de portas e tampas, isolamento térmico flexível, amortecimento de vibrações, vedações confeccionadas.

Critérios de seleção:

- A densidade afeta a compressibilidade e a força de fechamento: densidade menor = força necessária menor

- Para aplicações ferroviárias, a versão EN 45545-2 atinge HL1 e HL2 mas não HL3

- As tolerâncias dimensionais são menos apertadas que em silicone compacto (classe E3 contra E1 conforme ISO 3302)

- Não substitui o silicone compacto em aplicações com pressão de fluido: a estrutura celular apresenta menor resistência à extrusão

4. Tabela comparativa das famílias

| Família | Dureza (Shore A) | Temperatura | Rasgo típico | Certificações-chave | Aplicação principal |

|---|---|---|---|---|---|

| Uso geral | 10-90 | -60/+200 °C | 10-23 kN/m | FDA, BfR, CE 1935/2004 | Vedações industriais padrão |

| Alto rasgo | 40-80 | -60/+200 °C* | 26-55 kN/m | FDA, BfR, USP VI** | Membranas, foles, vedações infláveis |

| Grau alimentício | 10-90 | -60/+200 °C | 10-30 kN/m | FDA, BfR, CE 1935/2004 | Equipamentos alimentícios |

| Grau médico | 25-80 | -60/+200 °C | 33-47 kN/m | USP VI, ISO 10993 | Dispositivos médicos, implantáveis |

| Ferroviário EN 45545 | 30-85 | -60/+200 °C | 17-25 kN/m | EN 45545-2 HL1-HL3 | Material rodante |

| Alta temperatura | 40-70 | -60/+300 °C | 12-17 kN/m | FDA | Fornos, motores |

| Baixa temperatura | 50 | -110/+200 °C | 28 kN/m | — | Criogenia, GNL |

| Fluorsilicone | 40-70 | -60/+170 °C | 10-21 kN/m | — | Combustíveis, óleos |

| Resistente a vapor | 40-80 | -60/+200 °C | 9,5-14 kN/m | FDA | Autoclave, esterilização |

| Baixa DPC | 40-80 | -60/+200 °C | 10-15 kN/m | FDA | Vedação estática prolongada |

| Eletrocondutora | 50-70 | -50/+210 °C | 5-10 kN/m | — | Blindagem EMI, ESD |

| Celular (espuma) | — | -60/+200 °C | 15 kN/m | FDA, EN 45545-2*** | Baixa força de fechamento |

*Até +270 °C com formulação específica. **Catálise platina. ***HL1-HL2 apenas.

Perfis de silicone sob medida

Perfis de silicone VMQ projetados sob medida segundo desenho ou amostra. Seções personalizadas, formulações específicas e cores RAL. Conformidade FDA,...

Ver produto →5. Requisitos cruzados: quando você precisa de duas propriedades

Algumas aplicações exigem uma combinação de propriedades que nem todas as formulações oferecem.

Alto rasgo + alta temperatura

Solução: Formulações específicas com estabilização térmica e reforço mecânico.

Especificações alcançáveis: -60 °C a +270 °C, 30-36 kN/m de rasgo.

Aplicação típica: Foles em zona de motor, membranas em equipamentos de processo térmico.

Alimentício + celular

Solução: Silicone celular com certificação FDA/BfR/CE 1935/2004.

Limitação: Tolerâncias menos apertadas que o silicone compacto alimentício.

Aplicação típica: Vedações de portas de fornos domésticos, vedações de eletrodomésticos.

Ferroviário + celular

Solução: Silicone celular EN 45545-2.

Limitação: Atinge HL1 e HL2 mas não HL3.

Aplicação típica: Perfis de vedação de portas de trem, vedações de janelas.

Médico + alto rasgo

Solução: Formulações com catálise platina com certificação USP VI/ISO 10993 e resistência ao rasgo otimizada.

Especificações alcançáveis: 33-55 kN/m de rasgo com biocompatibilidade completa.

Aplicação típica: Diafragmas de bombas de infusão, membranas de dispositivos implantáveis.

Alta temperatura + baixo custo

Realidade: Não existe. As formulações de alta temperatura necessitam estabilizantes e matérias-primas específicas que aumentam o custo.

Alternativa: Se a temperatura de serviço real for inferior a +200 °C, usar silicone padrão. Especificar alta temperatura apenas quando realmente necessário.

6. Erros comuns na seleção do material

6.1 Confundir certificação de matéria-prima e certificação de produto acabado

As fichas técnicas indicam as certificações das matérias-primas que compõem a formulação. Isso não significa que o produto acabado esteja automaticamente certificado.

Para dispositivos médicos com marcação CE, o fabricante do dispositivo deve validar a peça final conforme seu uso previsto. A certificação do material é uma condição necessária mas não suficiente.

Para contato alimentício, a conformidade pode depender das condições específicas de utilização (temperatura, tempo de contato, tipo de alimento). Validar conforme a aplicação real.

6.2 Especificar a temperatura máxima teórica

As fichas técnicas indicam a temperatura máxima de exposição. Mas uma exposição pontual não é um serviço contínuo.

Um silicone padrão suporta +200 °C, mas sua vida útil se reduz significativamente se operar continuamente nessa temperatura. Projetar com margem: se a temperatura de serviço for +180 °C, um silicone de +200 °C pode ser suficiente. Se for +195 °C em serviço contínuo, considerar silicone de alta temperatura.

6.3 Ignorar o efeito da cor nas certificações

Muitas certificações alimentícias e médicas são obtidas com a formulação base (translúcida ou cores específicas). A adição de pigmentos pode anular a certificação.

Antes de especificar uma cor, verificar se a combinação formulação + pigmento mantém as certificações requeridas. Em caso de dúvida, privilegiar as cores padrão validadas (preto, branco, translúcido) às cores especiais.

6.4 Pedir um « silicone alimentício » sem especificar a norma

« Alimentício » não é uma especificação. As normas variam por região:

- FDA para Estados Unidos

- BfR para Alemanha

- CE 1935/2004 para Europa

Uma peça pode estar conforme FDA mas não CE 1935/2004. Especificar a norma requerida conforme o mercado alvo.

6.5 Super-especificar por segurança

Pedir um silicone médico para uma vedação industrial, ou um silicone com catálise platina para uma aplicação sem requisitos de pureza, aumenta o custo do produto sem agregar valor funcional.

6.6 Não considerar o processo de fabricação

Nem todas as formulações são compatíveis com todos os processos:

- Certas durezas extremas (10 Shore A, 90 Shore A) podem ter limitações de processo

- O silicone eletrocondutor é otimizado para moldagem; a extrusão requer estudo

- O silicone celular se fabrica por extrusão, não por moldagem

Verificar a disponibilidade da formulação para o processo requerido antes de especificar.

7. Processo de seleção: diagrama de decisão

Etapa 1: Definir a temperatura de serviço real

- Acima de +200 °C contínuo → Alta temperatura

- Abaixo de -60 °C → Baixa temperatura (PVMQ)

- Na faixa de -60 °C a +200 °C → Continuar

Etapa 2: Identificar os requisitos regulatórios obrigatórios

- Contato alimentício → Grau alimentício (especificar FDA/BfR/CE)

- Dispositivo médico → Grau médico (especificar USP VI/ISO 10993/implantável)

- Material rodante ferroviário → EN 45545-2 (especificar HL requerido)

- Sem requisitos regulatórios → Continuar

Etapa 3: Avaliar o ambiente químico

- Hidrocarbonetos, combustíveis, solventes → Fluorsilicone

- Ciclos de autoclave repetidos → Resistente a vapor

- Sem exposição química particular → Continuar

Etapa 4: Avaliar os requisitos mecânicos

- Alto rasgo crítico → Alto rasgo

- Vedação estática prolongada → Baixa DPC

- Baixa força de fechamento → Celular

- Condutividade elétrica → Eletrocondutora

- Sem requisitos mecânicos particulares → Uso geral

Etapa 5: Verificar a disponibilidade

- Confirmar que a formulação selecionada está disponível na dureza requerida

- Confirmar a compatibilidade com o processo de fabricação previsto

- Confirmar que as cores requeridas mantêm as certificações necessárias

Explore todas as formulações disponíveis

Consulte nossa biblioteca completa de séries de silicone com especificações técnicas detalhadas, certificações e faixas de dureza.

Ver formulações →Conclusão

A seleção de silicone não é trivial. « Silicone » engloba formulações com propriedades, certificações e custos radicalmente diferentes. Escolher corretamente exige definir com precisão os requisitos reais da aplicação: temperatura, solicitações mecânicas, regulamentações, ambiente químico.

A formulação mais cara não é automaticamente a melhor. A melhor formulação é aquela que atende aos requisitos com o custo justo. Um silicone de uso geral corretamente especificado é uma escolha melhor que um silicone médico super-especificado para uma aplicação industrial.

Quando os requisitos não correspondem claramente a uma família padrão, ou quando combinações incomuns de propriedades são necessárias, a validação técnica com o fabricante é a próxima etapa antes de se comprometer com a produção.