A borracha de silicone é um dos elastômeros mais estáveis e versáteis existentes. Suporta temperaturas extremas, mantém elasticidade por muitos anos e resiste a ambientes químicos que degradam rapidamente outros materiais. Porém, por trás de uma junta técnica, um tubo ou um perfil extrudado, existe uma engenharia muito mais complexa do que parece.

Fabricar silicone não é simplesmente misturar uma borracha e dar forma. É controlar uma cadeia completa de variáveis: formulação, mistura, calandragem, extrusão ou moldagem, vulcanização, resfriamento, corte, emenda e validação final. Uma pequena variação em qualquer etapa altera dureza, tolerâncias, envelhecimento térmico e até a vida útil do produto.

Quando a fábrica opera sob certificações ISO 9001 e ISO 13485, esse nível de controle impacta toda a produção, não apenas o setor médico. A qualidade deixa de ser um requisito e se torna uma obrigação estrutural.

1. Formulação do composto: onde tudo começa

O silicone não chega pronto para extrusão. É preciso formular um composto adaptado à aplicação e ao processo. Existem duas grandes famílias industriais: silicone sólido HCR/HTV e silicone líquido LSR.

- Silicone sólido HCR / HTV: massa de alta consistência para extrusão, compressão ou transferência.

- Silicone líquido LSR: sistema bicomponente de baixa viscosidade, ideal para geometrias complexas e aplicações médicas.

A estrutura química silício-oxigênio confere estabilidade térmica, inércia química e elasticidade em altas temperaturas. Mas um composto industrial inclui muito mais: sílica pirogênica, catalisadores, pigmentos, sistemas de cura (peróxido ou platina), aditivos térmicos, cargas funcionais e modificadores de desempenho.

2. Mistura e calandragem: homogeneidade antes da forma

Nos compostos HCR, o material passa por calandragem. É uma das etapas mais críticas, garantindo dispersão uniforme, remoção de microbolhas e a plasticidade correta para extrusão ou moldagem.

- Controle de plasticidade

- Temperatura de mistura

- Eliminação de ar retido

- Dispersão homogênea de cargas

- Preparação para extrusão ou moldagem

3. Extrusão: precisão milimétrica

Na extrusão, o material é alimentado, comprimido por um parafuso, passa por uma matriz e cura em túnel aquecido. Pressão, geometria e temperatura determinam tolerâncias ISO 3302-1.

- Die swell: expansão na saída (5–20%).

- Encolhimento durante a cura.

- Distorção devido a mistura irregular ou gradientes térmicos.

- Tolerâncias segundo ISO 3302-1.

4. Moldagem: geometrias impossíveis de extrudar

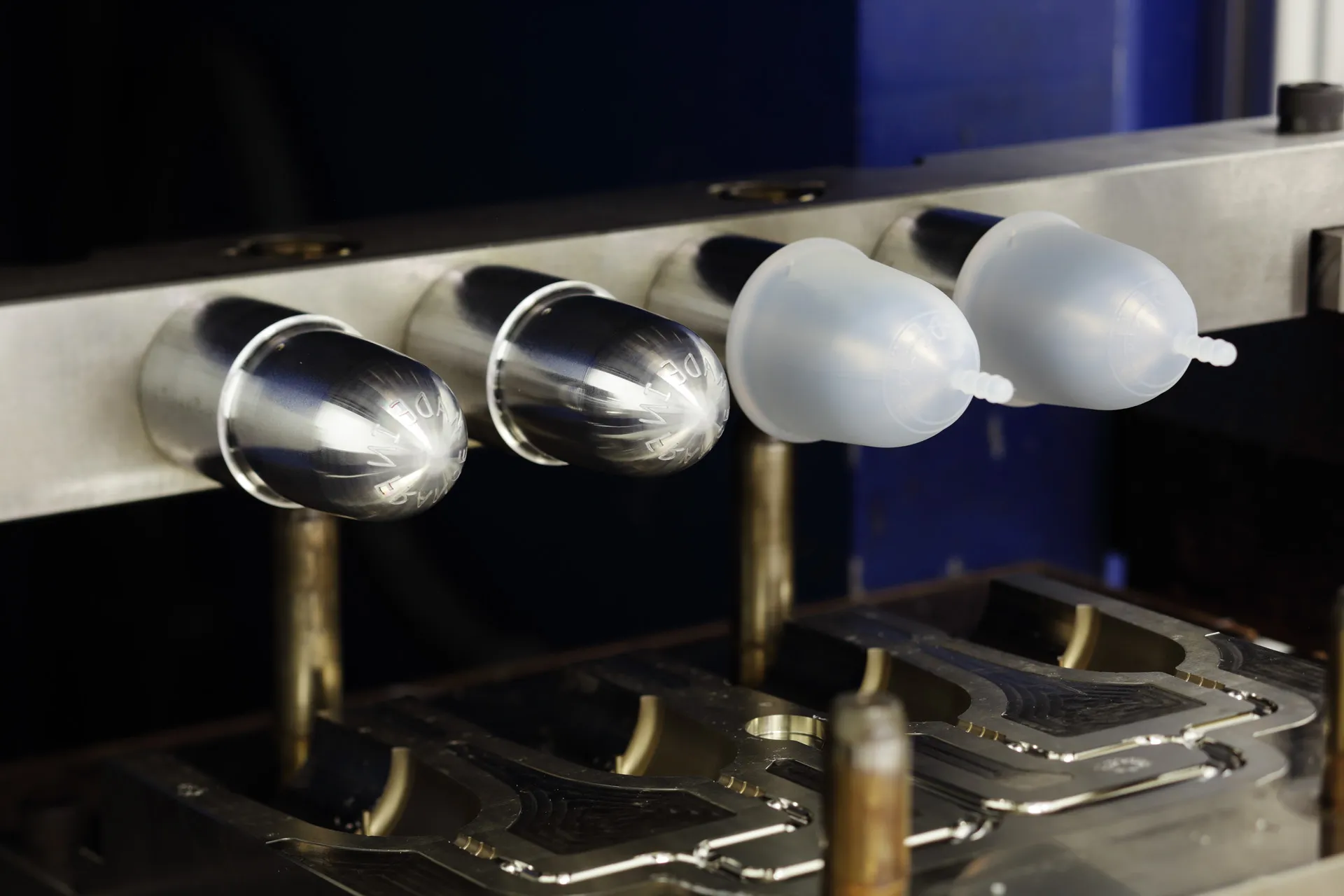

Quando o perfil não pode ser contínuo, utiliza-se moldagem por injeção LSR, compressão ou transferência. O LSR oferece excelente precisão e repetibilidade, ideal para setores médico e eletrônico.

- Mistura automatizada A+B

- Injeção em molde fechado

- Cura por platina sem subprodutos

- Desmoldagem controlada

5. Vulcanização: quando o silicone realmente nasce

Silicone não curado não é elastômero funcional. A vulcanização cria uma rede reticulada estável. Existem dois sistemas: peróxido e platina.

- Peróxido: 140–180°C, pode exigir pós-cura.

- Platina: processo limpo, estável e sem subprodutos.

Pequenas variações de tempo, temperatura ou espessura alteram dureza e desempenho de vedação.

6. Corte, emenda e acabamento

Um perfil extrudado raramente é usado diretamente. Ele é cortado, emendado e vulcanizado em formato final para garantir estanqueidade e estabilidade dimensional.

- Corte sob medida

- Emenda a quente

- Junta vulcanizada em molde

- Adesivos técnicos ou alimentícios

- Lubrificação especializada

- Inspeção visual e dimensional

7. Sistema de qualidade: a fábrica determina o resultado final

Uma planta certificada ISO 9001 e ISO 13485 opera com rastreabilidade completa, controle ambiental, validação documental e ensaios normativos rigorosos.

- ISO 9001 – gestão da qualidade industrial

- ISO 13485 – fabricação sob padrão médico

- Sala limpa ISO 8 – controle particulado

- EN 45545-2 – requisitos de fogo, fumaça e toxicidade

- Ensaios: ISO 3302-1, ISO 48, ISO 37, ISO 815, ISO 1817

Juntas infláveis de silicone

Juntas infláveis TIXAN’AIR® de silicone VMQ. Expansão controlada para vedação dinâmica em portas, autoclaves, fornos e sistemas pressurizados. Pressão...

Ver produto →Conclusão

A fabricação de silicone industrial combina química, engenharia e processos térmicos sob normas rigorosas. Cada junta ou perfil é resultado de decisões controladas em formulação, mistura, extrusão, cura e inspeção. Quando a planta é certificada ISO 9001, ISO 13485 e conforme EN 45545-2, o padrão deixa de ser industrial — torna-se crítico.

É isso que permite que juntas e perfis de silicone mantenham precisão e estanqueidade durante anos em equipamentos médicos, ferroviários e industriais.

Precisa fabricar um perfil ou junta técnica?

Projetamos e produzimos perfis extrudados e juntas técnicas de silicone com validação completa de processo.

Contactar engenharia →