Em mais de 80 % das falhas prematuras que analisamos em juntas de silicone industrial, a origem não está no material nem no processo de fabricação, mas em decisões tomadas durante a fase de projeto.

Seleções aparentemente corretas — uma dureza Shore A considerada padrão, uma geometria convencional ou uma certificação presumida — acabam levando à deformação prematura, perda de vedação e ciclos de manutenção muito abaixo do esperado.

1. Por que selecionar silicone apenas pela dureza Shore A provoca falhas invisíveis

Na maioria dos projetos que chegam até nós com problemas em serviço, a dureza Shore A está dentro da faixa recomendada em catálogo. O problema não é a dureza em si, mas utilizá-la como único critério de seleção.

Em condições reais, a dureza influencia diretamente a fluência térmica, o compression set e a estabilidade dimensional sob carga contínua — fatores que não aparecem em fichas técnicas simplificadas.

| Dureza | Comportamento típico | Principal risco em serviço |

|---|---|---|

| 50 Shore A | Alta capacidade de adaptação a tolerâncias amplas | Deformação acelerada sob compressão contínua ou temperatura elevada |

| 60 Shore A | Equilíbrio entre elasticidade e rigidez | Limitações sob cargas constantes prolongadas |

| 70 Shore A | Alta estabilidade dimensional | Menor capacidade de adaptação inicial na montagem |

Compostos de extrusão de alto desempenho como EQ150, EQ160 e EQ170 atingem resistências à tração de 7,5–8 MPa e alongamentos superiores a 400 %. Esses valores permitem milhares de ciclos sem fadiga visível quando a dureza é corretamente definida desde a fase de projeto.

2. Quando uma junta funciona mecanicamente, mas não pode ser instalada legalmente

Um dos erros mais onerosos identificados em projetos industriais não é mecânico, mas regulatório. Existem soluções tecnicamente funcionais que ficam bloqueadas na fase de homologação devido a certificações mal interpretadas ou incompletas.

| Setor | Requisitos críticos habituais |

|---|---|

| Alimentação e contato alimentar | CE 1935/2004 + FDA 21 CFR 177.2600, rastreabilidade documentada por lote |

| Dispositivos médicos | ISO 10993-1, USP Classe VI, ISO 13485, ausência declarada de substâncias CMR |

| Ferroviário | EN 45545-2, validação específica por referência de material |

| Todos os setores | REACH, RoHS e declaração de conformidade atualizada |

Se o fornecedor não entregar essa documentação com cada lote fabricado, o risco não é técnico: é regulatório, contratual e financeiro.

3. Resistência térmica real: o problema não é a faixa declarada

A faixa térmica nominal de um silicone (-60 °C a +200 °C) raramente é a causa da falha. Os problemas surgem quando a exposição prolongada e a estabilidade dimensional sob carga são ignoradas.

Em serviço contínuo, o relevante não é atingir uma temperatura de pico, mas manter geometria, pressão de contato e recuperação elástica ao longo de milhares de horas de operação.

4. Tolerâncias ISO 3302: o erro que leva a redesenhos completos

As normas ISO 3302-1 (extrusão) e ISO 3302-2 (moldagem) definem as tolerâncias reais dos elastômeros. Ignorá-las é uma das causas mais frequentes de redesenhos onerosos após os primeiros testes de montagem.

- Raios internos mínimos, evitando cantos vivos

- Espessuras de parede ≥ 1,5 mm para garantir estabilidade dimensional

- Retração pós-cura de 1–3 % considerada desde a fase de projeto

- Definição clara do modo de trabalho: compressão, tração ou expansão

5. Erros comuns identificados em projetos reais

- Aplicar tolerâncias de usinagem CNC a perfis elastoméricos

- Não prever a retração nos comprimentos de produção

- Projetar sem considerar o método de montagem nem a sequência de carga

Conclusão técnica

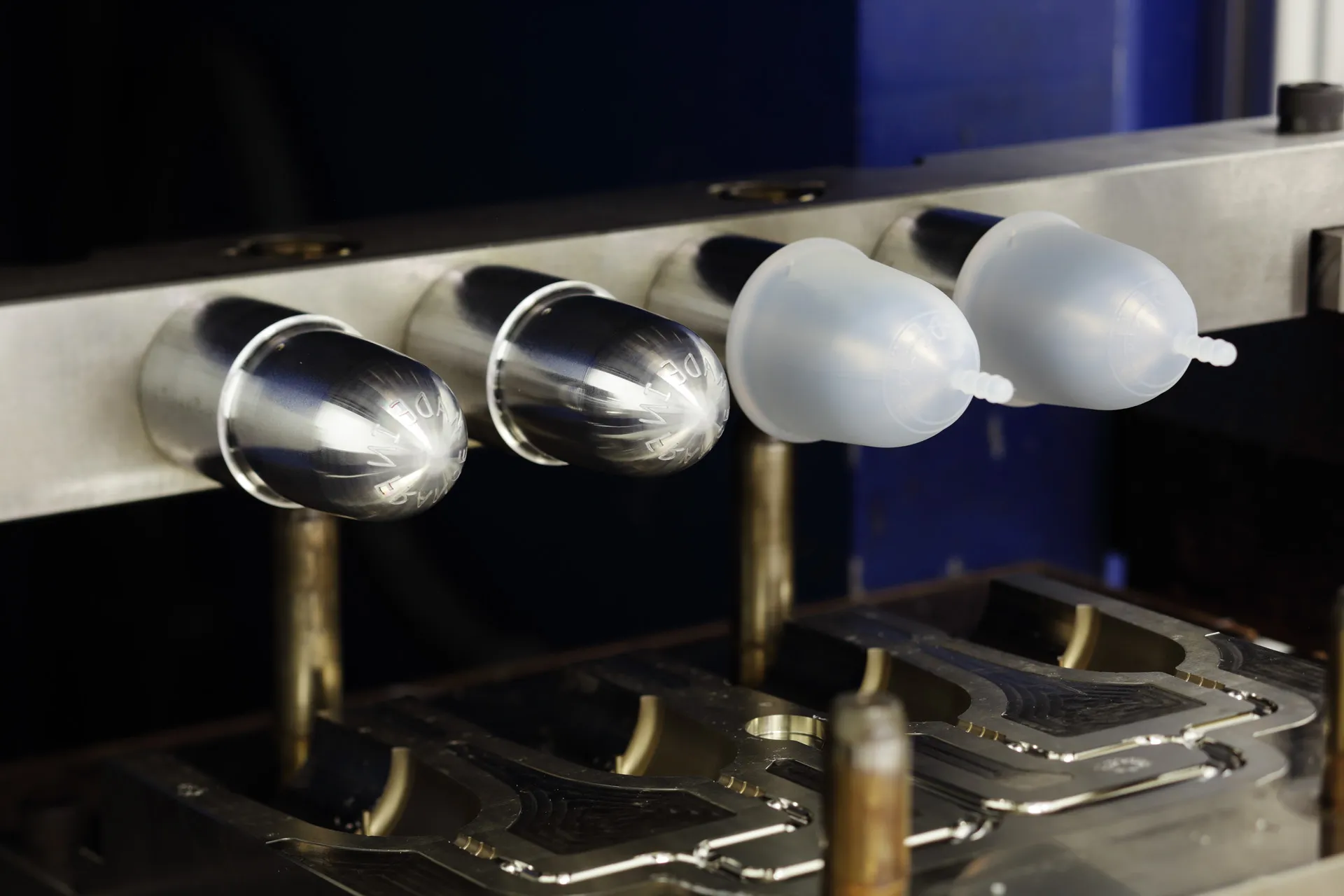

A seleção de silicone industrial não é uma tabela de equivalências nem uma decisão de catálogo. Exige uma análise multidisciplinar que integre mecânica, regulamentação, comportamento térmico e tolerâncias reais de fabricação.

Projetos corretamente definidos desde a fase de projeto funcionam de forma confiável por anos. Aqueles abordados com critérios parciais falham em poucos meses, independentemente da qualidade do processo de fabricação.

Precisa validar seu projeto antes de fabricar?

Nossa equipe de engenharia revisa desenhos segundo a ISO 3302 e seleciona o composto ideal (EQ150, EQ160 ou EQ170) com base na aplicação real, não no catálogo.

Solicitar revisão técnica gratuita →