Avant de décider comment fabriquer une pièce en silicone — moulage, extrusion, LSR — il existe une décision préalable qui conditionne tout le reste : quelle silicone utiliser.

« Silicone » ne désigne pas un matériau unique. C'est une famille d'élastomères aux formulations radicalement différentes selon le problème à résoudre. Une silicone d'usage général et une silicone implantable partagent une base chimique commune, mais leurs propriétés, certifications et coûts n'ont que peu de rapport.

Choisir la mauvaise formulation a des conséquences plus graves que choisir le mauvais procédé. Une erreur de procédé peut se traduire par des pièces avec bavures excessives ou des cycles longs. Une erreur de matériau signifie des pièces qui défaillent en service : joints qui n'assurent plus l'étanchéité en température, certifications non respectées, dégradation prématurée par incompatibilité chimique.

Cet article explique comment sélectionner la formulation appropriée selon les exigences réelles de l'application. Ce n'est pas un catalogue de produits. C'est un guide de décision technique.

1. Critères fondamentaux de sélection

Toute sélection de silicone devrait répondre à ces questions dans l'ordre :

1.1 Quelle est la température de service réelle ?

Pas la température maximale théorique qui figure sur une fiche technique. La température à laquelle la pièce fonctionnera en continu, avec les pics qu'elle pourra subir.

Une silicone standard (VMQ) fonctionne entre -60 °C et +200 °C en service continu. Mais si l'application exige +250 °C de façon soutenue, cette silicone se dégradera prématurément. Et si elle exige -80 °C, elle se rigidifiera et perdra sa capacité d'étanchéité.

Les températures extrêmes nécessitent des formulations spécifiques :

- Haute température : Formulations stabilisées pour service continu jusqu'à +300 °C (pics à +315 °C)

- Basse température : Silicones phénylées (PVMQ) conservant leur souplesse jusqu'à -110 °C

1.2 Quelles sollicitations mécaniques devra-t-elle supporter ?

La résistance au déchirement est critique pour les pièces soumises à :

- Montages et démontages fréquents

- Flexion cyclique (membranes, soufflets)

- Concentrateurs de contraintes (géométries à angles vifs)

- Risque de propagation de fissures

Une silicone standard présente une résistance au déchirement de 10-23 kN/m. Une silicone haut déchirement atteint 26-55 kN/m. La différence entre les deux peut déterminer si un joint résiste à 10 000 cycles ou à 100 000.

La déformation rémanente à la compression (DRC) compte pour les joints statiques de longue durée. Si le joint perd sa capacité de récupération élastique, il perd sa capacité d'étanchéité. Les formulations optimisées atteignent une DRC de 11-18 % (70 h/150 °C) contre 20-25 % pour les formulations standard.

1.3 Quelles certifications sont obligatoires ?

Les certifications ne sont ni interchangeables ni cumulatives. Chaque norme a des exigences spécifiques :

Contact alimentaire :

- FDA 21 CFR §177.2600 (États-Unis)

- BfR XV (Allemagne)

- CE 1935/2004 (Europe)

- Arrêté du 25/11/92 (France)

Une pièce destinée à l'Europe nécessite la conformité CE 1935/2004. Disposer de l'agrément FDA ne la rend pas valide pour le marché européen.

Usage médical :

- USP Class VI (biocompatibilité de base)

- ISO 10993 (évaluation biologique complète)

- Validation pour marquage CE des dispositifs médicaux

Les grades implantables requièrent une validation spécifique pour le contact tissulaire. N'importe quelle silicone « médicale » ne convient pas pour un cathéter.

Secteur ferroviaire :

- EN 45545-2 (comportement au feu)

- Requirement sets R22, R23

- Hazard levels HL1, HL2, HL3

Le niveau de danger (HL) dépend de la catégorie d'exploitation et de la conception du véhicule. Un métro automatique sans personnel de service exige le niveau HL3. Un train conventionnel peut ne requérir que le niveau HL2.

1.4 Y a-t-il une exposition chimique spécifique ?

La silicone standard (VMQ) résiste bien aux températures extrêmes, à l'ozone, aux UV et à de nombreux produits chimiques. Mais elle gonfle et se dégrade au contact des hydrocarbures, carburants et solvants organiques.

Pour les environnements chimiquement agressifs :

- Fluorosilicone (FVMQ) : Résistance aux carburants, huiles minérales, solvants aliphatiques

- Formulations résistantes à la vapeur : Optimisées pour les cycles d'autoclave et la vapeur saturée

1.5 Quel niveau de coût est acceptable ?

Les formulations spéciales coûtent plus cher. Une silicone à catalyse platine avec certification médicale peut coûter 3 à 5 fois plus qu'une silicone standard à catalyse peroxyde.

Si l'application n'exige pas les performances supplémentaires, payer pour celles-ci n'apporte aucune valeur. Un joint industriel sans exigences particulières n'a pas besoin d'une silicone implantable.

2. Catalyse : peroxyde vs platine

La catalyse détermine comment la silicone vulcanise et affecte les propriétés, les certifications disponibles et le coût.

Catalyse peroxyde

Le système le plus répandu. Le peroxyde se décompose sous l'effet de la chaleur et génère des radicaux libres qui réticulent les chaînes polymères.

Avantages :

- Coût optimisé

- Large plage de duretés (10-90 Shore A)

- Compatible avec la plupart des procédés (extrusion, compression, injection)

- Bonne résistance chimique générale

Limitations :

- Génère des sous-produits volatils pendant la vulcanisation

- Peut nécessiter une post-cuisson pour les applications sensibles aux odeurs ou au goût

- Propriétés mécaniques inférieures au platine en déchirement et allongement

Applications typiques : Joints industriels, profilés d'étanchéité, pièces techniques sans exigences particulières de pureté.

Catalyse platine

Vulcanisation par addition catalysée par des complexes de platine. Ne génère aucun sous-produit.

Avantages :

- Aucun sous-produit volatil (inodore, sans goût)

- Propriétés mécaniques supérieures, notamment résistance au déchirement

- Obligatoire pour les applications médicales exigeantes et alimentaires haute pureté

- Meilleure transparence pour les formulations translucides

Limitations :

- Coût significativement plus élevé

- Sensible aux contaminants (soufre, amines, étain, certains métaux)

- Exige un contrôle de procédé plus rigoureux

Applications typiques : Dispositifs médicaux, composants alimentaires haute pureté, pièces exigeant une résistance maximale au déchirement.

Le mythe du « platine toujours meilleur »

La catalyse platine offre de meilleures propriétés mécaniques et une plus grande pureté, mais ce n'est pas toujours le bon choix.

Si l'application est un joint industriel standard sans contact alimentaire ni exigences de pureté, la catalyse peroxyde offre des performances adéquates à moindre coût. Payer le surcoût du platine n'apporte aucune valeur fonctionnelle.

3. Familles de silicone par problème résolu

3.1 Silicone d'usage général

Problème résolu : Applications standard sans exigences particulières, où l'on recherche un équilibre entre performances et coût.

| Propriété | Plage |

|---|---|

| Dureté | 10-90 Shore A |

| Température | -60 °C à +200 °C |

| Résistance à la traction | 3,5-9,5 MPa |

| Allongement | 125 %-950 % |

| Résistance au déchirement | 10-23 kN/m |

Certifications disponibles : FDA, BfR, CE 1935/2004, USP Class VI, ISO 10993 (selon formulation spécifique).

Procédés : Extrusion, moulage par compression, moulage par injection.

Applications : Joints industriels, tubes de transfert, profilés d'étanchéité, pièces techniques à usage général.

Critères de sélection :

- Premier choix lorsqu'il n'y a pas d'exigences particulières justifiant des formulations plus coûteuses

- La dureté détermine la rigidité et la force d'étanchéité : duretés basses (20-40 Shore A) pour étanchéité à faible force de fermeture, duretés élevées (70-90 Shore A) pour résistance à l'extrusion sous pression

- Vérifier les certifications spécifiques selon la formulation et la couleur : certains pigments peuvent annuler les certifications alimentaires

3.2 Silicone haut déchirement

Problème résolu : Pièces soumises à des sollicitations mécaniques répétées, risque de propagation de fissures, cycles de fatigue.

| Propriété | Catalyse peroxyde | Catalyse platine |

|---|---|---|

| Dureté | 40-70 Shore A | 40-80 Shore A |

| Température | -60 °C à +200 °C* | -60 °C à +200 °C |

| Résistance au déchirement | 26-40 kN/m | 33-55 kN/m |

| Allongement | 400 %-600 % | 320 %-760 % |

*Des formulations spécifiques atteignent +270 °C avec stabilisation thermique additionnelle.

Certifications disponibles : FDA, BfR, CE 1935/2004 (peroxyde) ; FDA, BfR, CE 1935/2004, USP Class VI, ISO 10993 (platine).

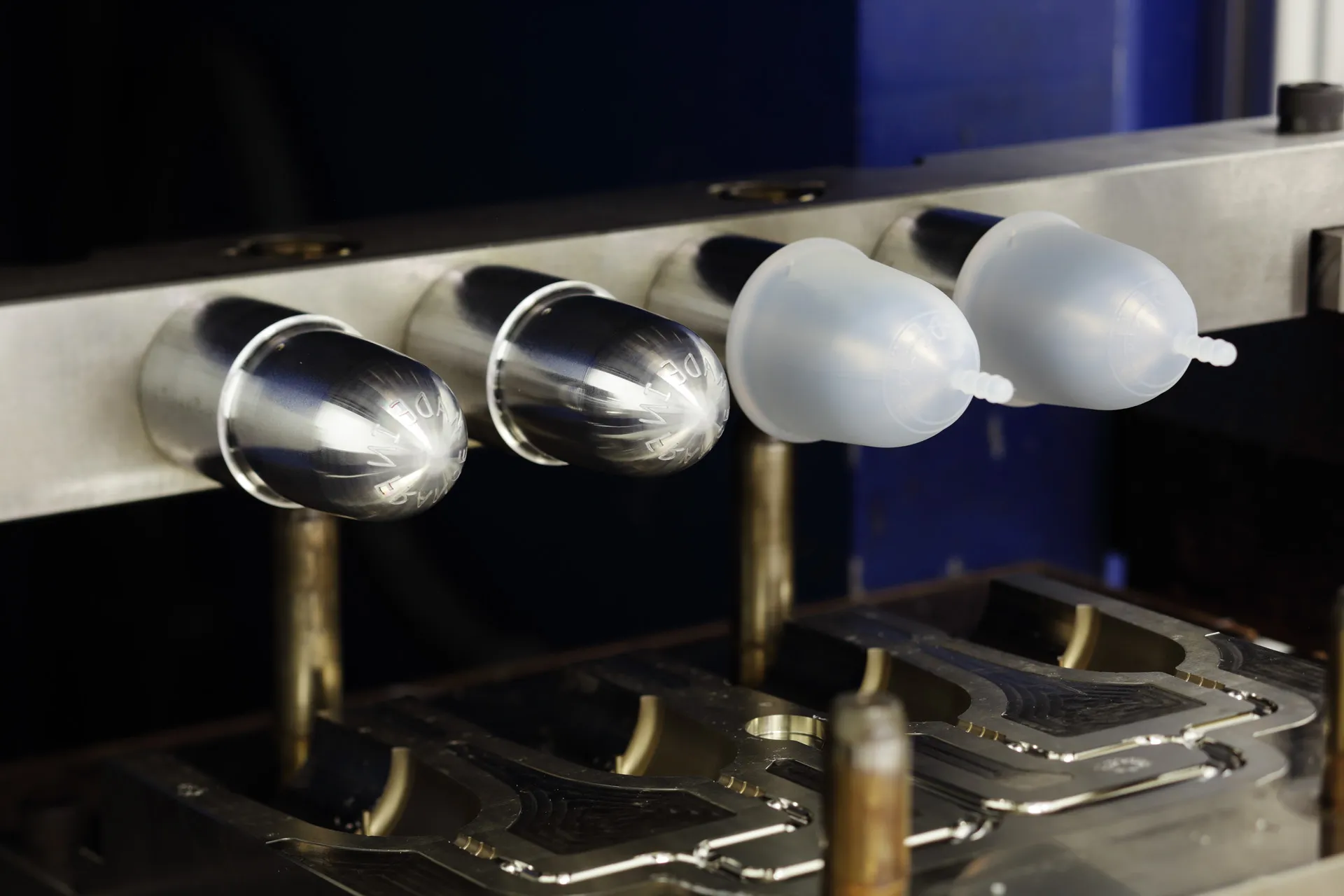

Applications : Joints gonflables, soufflets, membranes, diaphragmes de pompe, pièces à géométries concentrant les contraintes, composants soumis à des cycles de pression.

Critères de sélection :

- La catalyse platine offre un déchirement nettement supérieur (jusqu'à 55 kN/m contre 40 kN/m en peroxyde)

- Pour des températures supérieures à +230 °C, sélectionner des formulations avec stabilisation thermique spécifique

- Pour les applications avec montage/démontage fréquent, privilégier la résistance maximale au déchirement

3.3 Silicone grade alimentaire

Problème résolu : Contact direct ou indirect avec les aliments et boissons, conformité réglementaire selon le marché cible.

| Propriété | Plage |

|---|---|

| Dureté | 10-90 Shore A |

| Température | -60 °C à +200 °C |

| Résistance à la traction | 3,5-9,5 MPa |

| Résistance au déchirement | 10-30 kN/m |

| Marché | Réglementation |

|---|---|

| États-Unis | FDA 21 CFR §177.2600 |

| Allemagne | BfR XV |

| Europe | CE 1935/2004 |

| France | Arrêté du 25/11/92 |

Caractéristiques additionnelles : Inodore, sans goût, sans migration de composants vers l'aliment.

Applications : Joints pour équipements de transformation alimentaire, tubes pour transfert de liquides alimentaires, composants pour machines d'emballage, joints pour électroménager.

Critères de sélection :

- Vérifier que la formulation spécifique est conforme à la réglementation du marché cible

- La conformité FDA n'implique pas la conformité CE 1935/2004 et réciproquement

- Certains pigments annulent les certifications alimentaires : valider la compatibilité selon la couleur requise

- Pour les applications exigeant également un haut déchirement ou une résistance à l'autoclave, des formulations combinées existent

3.4 Silicone grade médical

Problème résolu : Dispositifs médicaux, composants de santé, applications avec contact tissulaire ou avec les fluides corporels.

| Propriété | Plage |

|---|---|

| Dureté | 25-80 Shore A |

| Température | -60 °C à +200 °C |

| Résistance à la traction | 7,9-10,8 MPa |

| Allongement | 700 %-1200 % |

| Résistance au déchirement | 33-47 kN/m |

Certifications : USP Class VI (biocompatibilité), ISO 10993 (évaluation biologique des dispositifs médicaux), validation pour marquage CE des dispositifs médicaux.

Grades implantables : Formulations validées pour contact tissulaire jusqu'à 29 jours (implantation courte durée) disponibles.

Options additionnelles : Additif radio-opaque pour visibilité en imagerie médicale.

Procédés : Extrusion en salle blanche ISO 8, moulage par compression, moulage par injection, moulage LSR.

Applications : Tubes d'aspiration médicale, cathéters, composants pour équipements de diagnostic, joints pour dispositifs implantables temporaires, tubes avec liseré d'identification.

Critères de sélection :

- Les exigences ISO 10993 varient selon l'application : les paragraphes applicables dépendent du type de contact et de la durée

- Pour les dispositifs implantables, vérifier la validation spécifique pour contact tissulaire et durée maximale

- La fabrication en salle blanche (ISO 8) est standard pour les composants médicaux

- Le système qualité ISO 13485 du fabricant est une exigence courante pour les fournisseurs du secteur

3.5 Silicone ferroviaire EN 45545-2

Problème résolu : Conformité à la norme européenne de comportement au feu pour le matériel roulant ferroviaire.

| Propriété | Silicone compacte | Silicone cellulaire |

|---|---|---|

| Dureté | 30-85 Shore A | N/A (mousse) |

| Température | -60 °C à +200 °C | -60 °C à +200 °C |

| Résistance au déchirement | 17-25 kN/m | 15 kN/m min. |

| Paramètre | Extrusion (PEQ) | Moulage (PMQ) |

|---|---|---|

| Indice d'oxygène (LOI) | 32,7 % | 35,1 % |

| Densité optique des fumées (Ds max) | 84,7 | 45 |

| Indice de toxicité (CIT) | 0,06 | 0,06 |

| Requirement sets | R22, R23 | R22, R23 |

| Hazard levels | HL1, HL2, HL3 | HL1, HL2, HL3 |

Silicone cellulaire ferroviaire : Disponible avec certification EN 45545-2, mais n'atteint que les niveaux HL1 et HL2 (pas HL3). Vérifier les exigences spécifiques du projet.

Applications : Joints de portes et fenêtres de trains, profilés d'étanchéité en cabine, joints passe-câbles, composants en zones passagers, joints confectionnés.

Couleurs disponibles : Noir (RAL 9017), Bleu noir (RAL 5004), Gris, Crème. Limitations de couleur selon formulation.

Critères de sélection :

- Le hazard level requis dépend de la catégorie d'exploitation et de la conception du véhicule

- Vérifier le requirement set applicable selon l'emplacement du composant (R22 pour produits non listés intérieurs, R23 pour produits non listés extérieurs)

- Pour les applications exigeant HL3 avec silicone cellulaire, aucune formulation n'est actuellement disponible

3.6 Silicone haute température

Problème résolu : Exposition thermique prolongée où les silicones standard se dégraderaient prématurément.

| Propriété | Plage |

|---|---|

| Dureté | 40-70 Shore A |

| Température service continu | -60 °C à +300 °C |

| Pics de température | +315 °C |

| Résistance à la traction | 6-8 MPa |

| Résistance au déchirement | 12-17 kN/m |

Certifications disponibles : FDA.

Applications : Joints de fours industriels, joints de moteurs et groupes électrogènes, composants à proximité de sources de chaleur, profilés pour équipements de stérilisation à sec.

Critères de sélection :

- Distinguer entre température de service continu (+300 °C) et pics ponctuels (+315 °C)

- L'exposition prolongée à température maximale accélère le vieillissement : concevoir avec marge lorsque possible

- Pour les applications combinant haute température et haut déchirement, des formulations spécifiques existent (-60 °C à +270 °C, 30-36 kN/m)

3.7 Silicone basse température (PVMQ)

Problème résolu : Maintenir la souplesse et la capacité d'étanchéité en conditions cryogéniques où les silicones standard se rigidifieraient.

| Propriété | Valeur |

|---|---|

| Dureté | 50 Shore A |

| Température | -110 °C à +200 °C |

| Résistance à la traction | 8 MPa |

| Allongement | 550 % |

| Résistance au déchirement | 28 kN/m |

Base chimique : PVMQ (silicone phénylée). Les groupes phényle dans la chaîne polymère empêchent la cristallisation à basse température.

Applications : Équipements cryogéniques, systèmes de gaz liquéfiés (GNL, azote liquide), joints pour chambres climatiques, composants exposés à des cycles thermiques extrêmes, pièces soumises à vibration en environnement froid.

Critères de sélection :

- Actuellement disponible en une seule dureté (50 Shore A)

- Pour des températures entre -60 °C et -80 °C, évaluer si une silicone standard avec sélection de dureté appropriée peut suffire

- Le coût est supérieur à la silicone standard : n'utiliser que lorsque la plage de température l'exige

3.8 Fluorosilicone (FVMQ)

Problème résolu : Résistance aux hydrocarbures, carburants et solvants où la silicone standard (VMQ) gonflerait ou se dégraderait.

| Propriété | Plage |

|---|---|

| Dureté | 40-70 Shore A |

| Température | -60 °C à +170 °C |

| Température avec additif | Jusqu'à +220 °C |

| Résistance à la traction | 6-7 MPa |

| Résistance au déchirement | 10-21 kN/m |

Résistance chimique : Carburants, huiles minérales, solvants aliphatiques, fluides hydrauliques.

Applications : Joints dans systèmes de carburant, joints pour circuits hydrauliques avec huiles agressives, composants en contact avec solvants, pièces pour industries aéronautique et automobile.

Critères de sélection :

- La plage de température est inférieure à la silicone standard : maximum +170 °C (ou +220 °C avec additif) contre +200 °C

- Toutes les formulations FVMQ ne sont pas aptes à l'extrusion : vérifier le procédé disponible selon la dureté

- Le coût est significativement supérieur à la VMQ standard

- Pour une résistance chimique modérée sans exigences extrêmes, évaluer si une silicone résistante à la vapeur peut être une alternative plus économique

3.9 Silicone résistante à la vapeur

Problème résolu : Cycles d'autoclave répétés et exposition prolongée à la vapeur saturée, avec stabilité dimensionnelle et résistance à l'hydrolyse.

| Propriété | Plage |

|---|---|

| Dureté | 40-80 Shore A |

| Température | -60 °C à +200 °C |

| Résistance à la traction | 6,4-8 MPa |

| Résistance au déchirement | 9,5-14 kN/m |

Résistance additionnelle : Bonne résistance aux liquides de refroidissement et huiles en dosage modéré.

Applications : Joints d'autoclave, joints pour équipements de stérilisation, joints toriques dans circuits vapeur, composants pour industries pharmaceutique et hospitalière.

Critères de sélection :

- La silicone standard supporte également la vapeur, mais se dégrade plus rapidement avec des cycles répétés

- Pour des applications avec des centaines ou milliers de cycles d'autoclave, la formulation spécifique se justifie

- Vérifier la compatibilité avec les cycles spécifiques de l'équipement (température, durée, fréquence)

3.10 Silicone à faible déformation rémanente (DRC)

Problème résolu : Étanchéité statique prolongée où le joint doit maintenir sa capacité de récupération élastique pendant des années de service comprimé.

| Propriété | Plage |

|---|---|

| Dureté | 40-80 Shore A |

| Température | -60 °C à +200 °C |

| Déformation rémanente | 11-18 % (70 h/150 °C) |

| Résistance à la traction | 6-7,5 MPa |

| Résistance au déchirement | 10-15 kN/m |

Applications : Joints toriques en applications statiques longue durée, joints de couvercles et brides, systèmes d'amortissement, composants fonctionnant en compression permanente.

Critères de sélection :

- La DRC standard des silicones conventionnelles se situe dans la plage 20-25 % (70 h/150 °C)

- Une DRC de 11-18 % représente une amélioration significative pour les applications d'étanchéité statique

- Pour l'étanchéité dynamique (mouvement relatif entre surfaces), la DRC est moins critique que la résistance à l'usure

- Évaluer si l'application exige réellement une faible DRC ou si le problème est la conception du joint (section insuffisante, compression excessive)

3.11 Silicone électroconductrice

Problème résolu : Dissipation des charges statiques (ESD) ou blindage électromagnétique (EMI/RFI) dans les applications où la silicone isolante standard n'est pas admissible.

| Propriété | Plage |

|---|---|

| Dureté | 50-70 Shore A |

| Température | -50 °C à +210 °C |

| Résistivité volumique | 4-12 Ω·cm |

| Résistance à la traction | 5 MPa |

| Résistance au déchirement | 5-10 kN/m |

Couleur disponible : Noir uniquement (la charge conductrice détermine la couleur).

Procédés : Moulage par compression, moulage par injection. Extrusion possible sous étude.

Applications : Joints conducteurs pour blindage EMI/RFI, composants pour équipements électroniques sensibles, joints dissipatifs ESD, connecteurs et passe-câbles avec exigences de continuité électrique.

Critères de sélection :

- Les propriétés mécaniques sont inférieures à la silicone standard (traction et déchirement moindres)

- La résistivité varie selon la formulation : 4 Ω·cm pour haute conductivité, 12 Ω·cm pour conductivité modérée

- Vérifier les exigences spécifiques d'atténuation EMI ou de temps de dissipation ESD

- La plage de température inférieure (-50 °C contre -60 °C) peut être limitante dans certaines applications

3.12 Silicone cellulaire (mousse)

Problème résolu : Étanchéité à faible force de fermeture, isolation thermique, amortissement, là où la silicone compacte exigerait des forces de compression excessives.

| Propriété | Plage |

|---|---|

| Densité | 0,5-0,8 g/cm³ |

| Température | -60 °C à +200 °C |

| Résistance à la traction | 3 MPa min. |

| Allongement | 600 % min. |

| Résistance au déchirement | 15 kN/m |

Structure : Cellules fermées (n'absorbe pas les liquides).

Certifications disponibles : FDA, BfR, CE 1935/2004 (alimentaire) ; EN 45545-2 HL1-HL2 (ferroviaire).

Applications : Profilés d'étanchéité à faible force de compression, joints de portes et couvercles, isolation thermique souple, amortissement de vibrations, joints confectionnés.

Critères de sélection :

- La densité affecte la compressibilité et la force de fermeture : densité plus faible = force nécessaire moindre

- Pour les applications ferroviaires, la version EN 45545-2 atteint HL1 et HL2 mais pas HL3

- Les tolérances dimensionnelles sont moins serrées qu'en silicone compacte (classe E3 contre E1 selon ISO 3302)

- Ne remplace pas la silicone compacte dans les applications avec pression de fluide : la structure cellulaire présente une résistance moindre à l'extrusion

4. Tableau comparatif des familles

| Famille | Dureté (Shore A) | Température | Déchirement type | Certifications clés | Application principale |

|---|---|---|---|---|---|

| Usage général | 10-90 | -60/+200 °C | 10-23 kN/m | FDA, BfR, CE 1935/2004 | Joints industriels standard |

| Haut déchirement | 40-80 | -60/+200 °C* | 26-55 kN/m | FDA, BfR, USP VI** | Membranes, soufflets, joints gonflables |

| Grade alimentaire | 10-90 | -60/+200 °C | 10-30 kN/m | FDA, BfR, CE 1935/2004 | Équipements agroalimentaires |

| Grade médical | 25-80 | -60/+200 °C | 33-47 kN/m | USP VI, ISO 10993 | Dispositifs médicaux, implantables |

| Ferroviaire EN 45545 | 30-85 | -60/+200 °C | 17-25 kN/m | EN 45545-2 HL1-HL3 | Matériel roulant |

| Haute température | 40-70 | -60/+300 °C | 12-17 kN/m | FDA | Fours, moteurs |

| Basse température | 50 | -110/+200 °C | 28 kN/m | — | Cryogénie, GNL |

| Fluorosilicone | 40-70 | -60/+170 °C | 10-21 kN/m | — | Carburants, huiles |

| Résistante vapeur | 40-80 | -60/+200 °C | 9,5-14 kN/m | FDA | Autoclave, stérilisation |

| Faible DRC | 40-80 | -60/+200 °C | 10-15 kN/m | FDA | Étanchéité statique prolongée |

| Électroconductrice | 50-70 | -50/+210 °C | 5-10 kN/m | — | Blindage EMI, ESD |

| Cellulaire (mousse) | — | -60/+200 °C | 15 kN/m | FDA, EN 45545-2*** | Faible force de fermeture |

*Jusqu'à +270 °C avec formulation spécifique. **Catalyse platine. ***HL1-HL2 uniquement.

Profilés en silicone sur mesure

Profilés en silicone VMQ conçus sur mesure selon plan ou échantillon. Sections personnalisées, formulations spécifiques et couleurs RAL. Conformité FD...

Voir le produit →5. Exigences croisées : quand vous avez besoin de deux propriétés

Certaines applications exigent une combinaison de propriétés que toutes les formulations n'offrent pas.

Haut déchirement + haute température

Solution : Formulations spécifiques avec stabilisation thermique et renfort mécanique.

Spécifications atteignables : -60 °C à +270 °C, 30-36 kN/m de déchirement.

Application type : Soufflets en zone moteur, membranes dans équipements de process thermique.

Alimentaire + cellulaire

Solution : Silicone cellulaire avec certification FDA/BfR/CE 1935/2004.

Limitation : Tolérances moins serrées que la silicone compacte alimentaire.

Application type : Joints de portes de fours domestiques, joints d'électroménager.

Ferroviaire + cellulaire

Solution : Silicone cellulaire EN 45545-2.

Limitation : Atteint HL1 et HL2 mais pas HL3.

Application type : Profilés d'étanchéité de portes de train, joints de fenêtres.

Médical + haut déchirement

Solution : Formulations catalyse platine avec certification USP VI/ISO 10993 et résistance au déchirement optimisée.

Spécifications atteignables : 33-55 kN/m de déchirement avec biocompatibilité complète.

Application type : Diaphragmes de pompes à perfusion, membranes de dispositifs implantables.

Haute température + faible coût

Réalité : N'existe pas. Les formulations haute température nécessitent des stabilisants et matières premières spécifiques qui augmentent le coût.

Alternative : Si la température de service réelle est inférieure à +200 °C, utiliser une silicone standard. Ne spécifier haute température que lorsque c'est réellement nécessaire.

6. Erreurs courantes dans la sélection du matériau

6.1 Confondre certification de matière première et certification de produit fini

Les fiches techniques indiquent les certifications des matières premières qui composent la formulation. Cela ne signifie pas que le produit fini soit automatiquement certifié.

Pour les dispositifs médicaux avec marquage CE, le fabricant du dispositif doit valider la pièce finale selon son usage prévu. La certification du matériau est une condition nécessaire mais non suffisante.

Pour le contact alimentaire, la conformité peut dépendre des conditions spécifiques d'utilisation (température, temps de contact, type d'aliment). Valider selon l'application réelle.

6.2 Spécifier la température maximale théorique

Les fiches techniques indiquent la température maximale d'exposition. Mais une exposition ponctuelle n'est pas un service continu.

Une silicone standard supporte +200 °C, mais sa durée de vie se réduit significativement si elle fonctionne en continu à cette température. Concevoir avec marge : si la température de service est de +180 °C, une silicone à +200 °C peut suffire. Si c'est +195 °C en service continu, envisager une silicone haute température.

6.3 Ignorer l'effet de la couleur sur les certifications

De nombreuses certifications alimentaires et médicales sont obtenues avec la formulation de base (translucide ou couleurs spécifiques). L'ajout de pigments peut annuler la certification.

Avant de spécifier une couleur, vérifier que la combinaison formulation + pigment maintient les certifications requises. En cas de doute, privilégier les couleurs standard validées (noir, blanc, translucide) aux couleurs spéciales.

6.4 Demander une « silicone alimentaire » sans préciser la norme

« Alimentaire » n'est pas une spécification. Les normes varient par région :

- FDA pour les États-Unis

- BfR pour l'Allemagne

- CE 1935/2004 pour l'Europe

Une pièce peut être conforme FDA mais pas CE 1935/2004. Spécifier la norme requise selon le marché cible.

6.5 Sur-spécifier par sécurité

Demander une silicone médicale pour un joint industriel, ou une silicone catalyse platine pour une application sans exigences de pureté, augmente le coût du produit sans apporter de valeur fonctionnelle.

6.6 Ne pas considérer le procédé de fabrication

Toutes les formulations ne sont pas compatibles avec tous les procédés :

- Certaines duretés extrêmes (10 Shore A, 90 Shore A) peuvent avoir des limitations de procédé

- La silicone électroconductrice est optimisée pour le moulage ; l'extrusion nécessite une étude

- La silicone cellulaire se fabrique par extrusion, pas par moulage

Vérifier la disponibilité de la formulation pour le procédé requis avant de spécifier.

7. Processus de sélection : diagramme de décision

Étape 1 : Définir la température de service réelle

- Au-dessus de +200 °C en continu → Haute température

- En dessous de -60 °C → Basse température (PVMQ)

- Dans la plage -60 °C à +200 °C → Continuer

Étape 2 : Identifier les exigences réglementaires obligatoires

- Contact alimentaire → Grade alimentaire (préciser FDA/BfR/CE)

- Dispositif médical → Grade médical (préciser USP VI/ISO 10993/implantable)

- Matériel roulant ferroviaire → EN 45545-2 (préciser HL requis)

- Pas d'exigences réglementaires → Continuer

Étape 3 : Évaluer l'environnement chimique

- Hydrocarbures, carburants, solvants → Fluorosilicone

- Cycles d'autoclave répétés → Résistante à la vapeur

- Pas d'exposition chimique particulière → Continuer

Étape 4 : Évaluer les exigences mécaniques

- Haut déchirement critique → Haut déchirement

- Étanchéité statique prolongée → Faible DRC

- Faible force de fermeture → Cellulaire

- Conductivité électrique → Électroconductrice

- Pas d'exigences mécaniques particulières → Usage général

Étape 5 : Vérifier la disponibilité

- Confirmer que la formulation sélectionnée est disponible dans la dureté requise

- Confirmer la compatibilité avec le procédé de fabrication prévu

- Confirmer que les couleurs requises maintiennent les certifications nécessaires

Explorez toutes les formulations disponibles

Consultez notre bibliothèque complète de séries de silicone avec spécifications techniques détaillées, certifications et plages de dureté.

Voir les formulations →Conclusion

La sélection de silicone n'est pas triviale. « Silicone » englobe des formulations aux propriétés, certifications et coûts radicalement différents. Choisir correctement exige de définir avec précision les exigences réelles de l'application : température, sollicitations mécaniques, réglementations, environnement chimique.

La formulation la plus chère n'est pas automatiquement la meilleure. La meilleure formulation est celle qui répond aux exigences au juste coût. Une silicone d'usage général correctement spécifiée est un meilleur choix qu'une silicone médicale sur-spécifiée pour une application industrielle.

Lorsque les exigences ne correspondent pas clairement à une famille standard, ou lorsque des combinaisons de propriétés inhabituelles sont nécessaires, la validation technique avec le fabricant est l'étape suivante avant de s'engager en production.