La silicone est l’un des élastomères les plus stables et polyvalents qui existent. Elle résiste à des températures extrêmes, conserve son élasticité pendant des années et supporte des environnements chimiques qui dégradent rapidement d’autres matériaux. Pourtant, derrière un joint technique, un tube ou un profil extrudé, se cache une ingénierie bien plus complexe qu’il n’y paraît.

Fabriquer de la silicone ne consiste pas simplement à mélanger un caoutchouc et à lui donner une forme. Il s’agit de contrôler une chaîne complète de variables : formulation, mélange, calandrage, extrusion ou moulage, vulcanisation, refroidissement, découpe, assemblage et validation finale. La moindre déviation à l’une de ces étapes modifie la dureté, les tolérances, le vieillissement thermique ou même la durée de vie du produit.

Lorsqu’une usine fonctionne sous certification ISO 9001 et ISO 13485, ce niveau d’exigence s’applique à l’ensemble de la production, pas seulement au secteur médical. La qualité cesse d’être une exigence pour devenir une obligation structurelle.

1. Formulation du composé : là où tout commence

La silicone n’arrive jamais prête à être extrudée. Un composé spécifique doit d’abord être formulé en fonction de l’application et du procédé de fabrication. Deux grandes familles existent : silicone solide HCR/HTV et silicone liquide LSR.

- Silicone solide HCR / HTV : caoutchouc à haute consistance pour extrusion, compression ou transfert.

- Silicone liquide LSR : système bicomposant à faible viscosité, idéal pour les géométries complexes et les applications médicales ou électroniques.

La structure chimique silicium-oxygène assure inertie chimique, stabilité thermique et élasticité à haute température. Cependant, un composé industriel ne se limite pas au polymère : il intègre silice pyrogénée, catalyseurs, pigments, systèmes de réticulation (peroxyde ou platine), additifs thermiques, charges fonctionnelles et modificateurs de comportement.

2. Mélange et calandrage : obtenir l’homogénéité avant la mise en forme

Dans les composés HCR, le matériau passe par un calandrage sur rouleaux. C’est l’une des étapes les plus critiques malgré son caractère rarement documenté. Elle garantit une bonne dispersion de la silice, une plasticité adéquate et l’élimination des microbulles.

- Contrôle de la plasticité

- Température de mélange

- Élimination de l’air emprisonné

- Dispersion homogène des charges

- Préparation pour extrusion ou moulage

3. Extrusion : mise en forme avec précision millimétrique

L’extrusion consiste à alimenter la matière dans une extrudeuse, la comprimer avec une vis sans fin, la faire passer dans une filière puis la vulcaniser dans un tunnel chauffant. Le refroidissement et la découpe stabilisent la géométrie finale.

- Die swell : expansion en sortie de filière (5–20%).

- Retrait : contraction durant la cuisson.

- Déformation torsionnelle (warping) : mélange non homogène ou déséquilibre thermique.

- Tolérances ISO 3302-1 : influencées par pression, géométrie de filière, vitesse et temps de cuisson.

4. Moulage : géométries impossibles à extruder

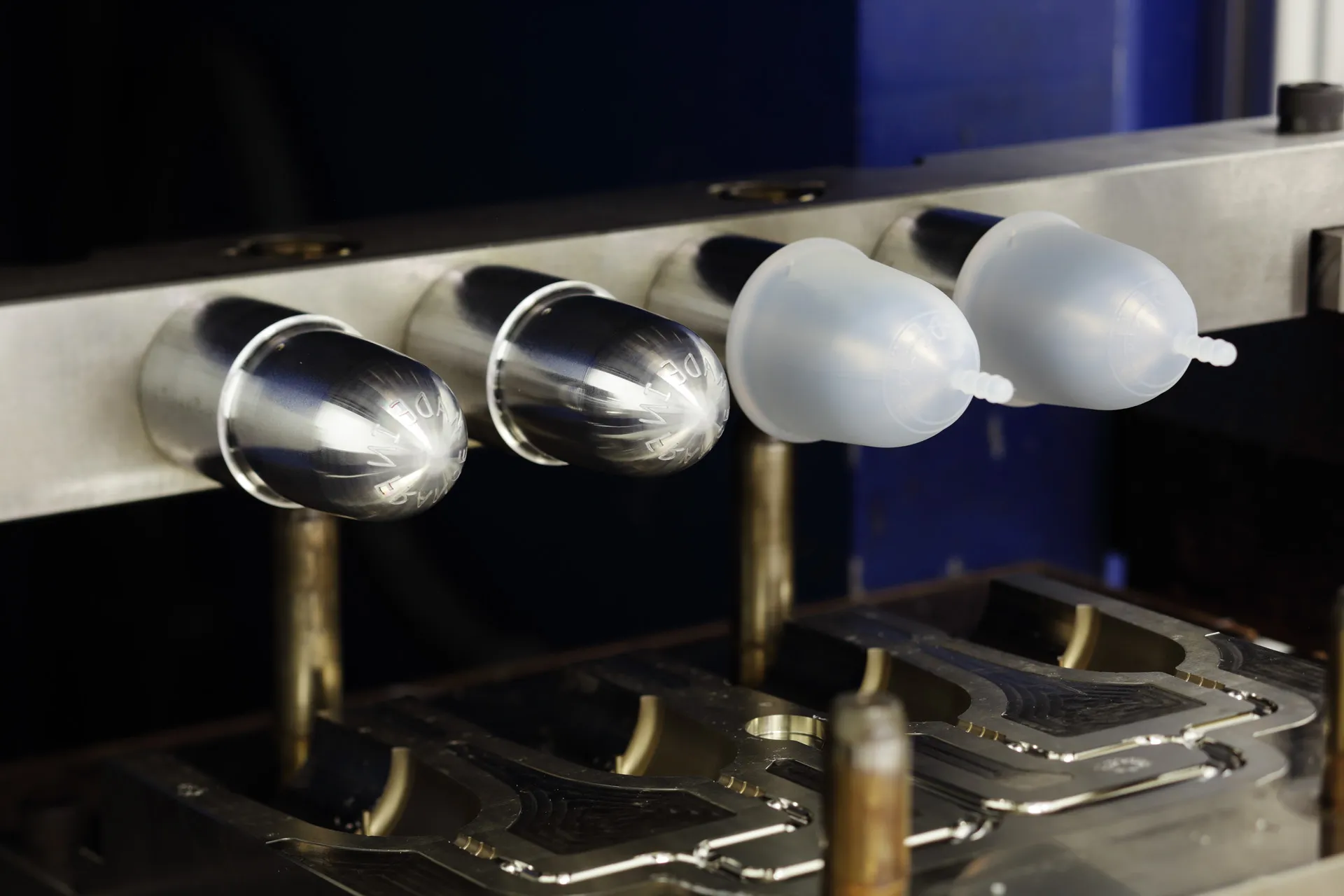

Lorsque la pièce ne peut être produite en profil continu, on utilise le moulage : injection LSR, compression ou transfert. L’injection LSR offre la meilleure précision dimensionnelle et répétabilité, particulièrement dans les secteurs médical, électronique ou haute précision.

- Mélange automatisé A+B

- Injection en moule fermé

- Réticulation au platine sans sous-produits

- Refroidissement et démoulage contrôlés

5. Vulcanisation : lorsque la silicone devient silicone

La silicone non vulcanisée n’est pas un élastomère fonctionnel. La vulcanisation transforme la matière en réseau réticulé stable. Deux systèmes existent : peroxyde et platine.

- Peroxyde : 140–180°C, avec possible post-cuisson.

- Platine : propre, stable, sans sous-produits; utilisé pour LSR et applications critiques.

De légères variations de temps, température ou épaisseur peuvent modifier la dureté de ±5 à 8 Shore A, impactant l’étanchéité et la récupération élastique.

6. Découpe, assemblage et finitions : transformer un profil en joint fonctionnel

Un joint n’est presque jamais utilisé tel qu’il sort de l’extrudeuse. Il est découpé, assemblé et vulcanisé en cadre fermé ou joint périmétrique. Chaque étape nécessite des tolérances strictes et une inspection visuelle complète.

- Découpe à dimension

- Assemblage à chaud

- Joints vulcanisés en moule

- Adhésifs alimentaires ou techniques

- Lubrification spécialisée

- Inspection visuelle et dimensionnelle

7. Système qualité : l’usine détermine le résultat final

C’est ici que la différence entre un véritable fabricant et un distributeur devient évidente. Une usine certifiée ISO 9001 et ISO 13485 maîtrise chaque étape du processus avec traçabilité complète, contrôles environnementaux et validations documentées.

- ISO 9001 – gestion de la qualité industrielle

- ISO 13485 – fabrication selon standards médicaux

- Salle blanche ISO 8 – contrôle particulaire et microbiologique

- EN 45545-2 – exigences feu/fumée/toxicité

- Essais : ISO 3302-1, ISO 48, ISO 37, ISO 815, ISO 1817

Joints gonflables en silicone

Joints gonflables TIXAN’AIR® en silicone VMQ. Expansion contrôlée pour une étanchéité dynamique sur portes, autoclaves, fours et systèmes pressurisés....

Voir le produit →Conclusion

La fabrication de silicone industriel est une discipline où se rencontrent chimie, ingénierie, procédés thermiques et normes strictes. Chaque joint, tube ou profil est le résultat d’un ensemble de décisions contrôlées. Lorsqu’une usine est certifiée ISO 9001, ISO 13485 et conforme à l’EN 45545-2, l’exigence de fabrication dépasse le simple niveau industriel pour devenir critique.

C’est ce qui permet à un simple joint en silicone de fonctionner avec précision pendant des années dans les secteurs médical, ferroviaire ou industriel.

Besoin de fabriquer un joint ou profil technique ?

Nous concevons et produisons des profils extrudés et des joints techniques en silicone avec validation complète de processus.

Contacter l’ingénierie →