Dans plus de 80 % des défaillances prématurées que nous analysons sur des joints en silicone industriel, l’origine ne réside ni dans le matériau ni dans le procédé de fabrication, mais dans des décisions prises lors de la phase de conception.

Des choix apparemment corrects — une dureté Shore A considérée comme standard, une géométrie courante ou une certification supposée — conduisent finalement à une déformation prématurée, une perte d’étanchéité et des cycles de maintenance bien inférieurs aux attentes.

1. Pourquoi sélectionner un silicone uniquement selon la dureté Shore A provoque des défaillances invisibles

Dans la majorité des projets qui nous parviennent avec des problèmes en service, la dureté Shore A se situe dans la plage recommandée par le catalogue. Le problème ne vient pas de la dureté elle-même, mais du fait de l’utiliser comme seul critère de sélection.

En conditions réelles, la dureté influence directement le fluage thermique, le compression set et la stabilité dimensionnelle sous charge continue, des facteurs qui ne sont pas reflétés dans des fiches techniques simplifiées.

| Dureté | Comportement typique | Risque principal en service |

|---|---|---|

| 50 Shore A | Grande capacité d’adaptation aux tolérances larges | Déformation accélérée sous compression continue ou température élevée |

| 60 Shore A | Compromis entre élasticité et rigidité | Limitations sous charges constantes prolongées |

| 70 Shore A | Stabilité dimensionnelle élevée | Capacité d’adaptation initiale réduite au montage |

Les composés d’extrusion haute performance tels que EQ150, EQ160 et EQ170 atteignent des résistances à la traction de 7,5–8 MPa et des allongements supérieurs à 400 %. Ces valeurs permettent des milliers de cycles sans fatigue visible lorsque la dureté est correctement définie dès la phase de conception.

2. Quand un joint fonctionne mécaniquement mais ne peut pas être monté légalement

L’une des erreurs les plus coûteuses identifiées dans les projets industriels n’est pas mécanique, mais réglementaire. Il existe des solutions techniquement fonctionnelles qui sont bloquées en phase d’homologation en raison d’une certification mal interprétée ou incomplète.

| Secteur | Exigences critiques habituelles |

|---|---|

| Alimentation et contact alimentaire | CE 1935/2004 + FDA 21 CFR 177.2600, traçabilité documentée par lot |

| Dispositifs médicaux | ISO 10993-1, USP Classe VI, ISO 13485, absence déclarée de substances CMR |

| Ferroviaire | EN 45545-2, validation spécifique par référence matière |

| Tous secteurs | REACH, RoHS et déclaration de conformité à jour |

Si le fournisseur ne fournit pas cette documentation avec chaque lot fabriqué, le risque n’est pas technique : il est réglementaire, contractuel et financier.

3. Résistance thermique réelle : le problème n’est pas la plage déclarée

La plage thermique nominale d’un silicone (-60 °C à +200 °C) est rarement à l’origine de la défaillance. Les problèmes apparaissent lorsque l’exposition prolongée et la stabilité dimensionnelle sous charge sont ignorées.

En service continu, l’enjeu n’est pas d’atteindre une température de pointe, mais de maintenir la géométrie, la pression de contact et la récupération élastique pendant des milliers d’heures de fonctionnement.

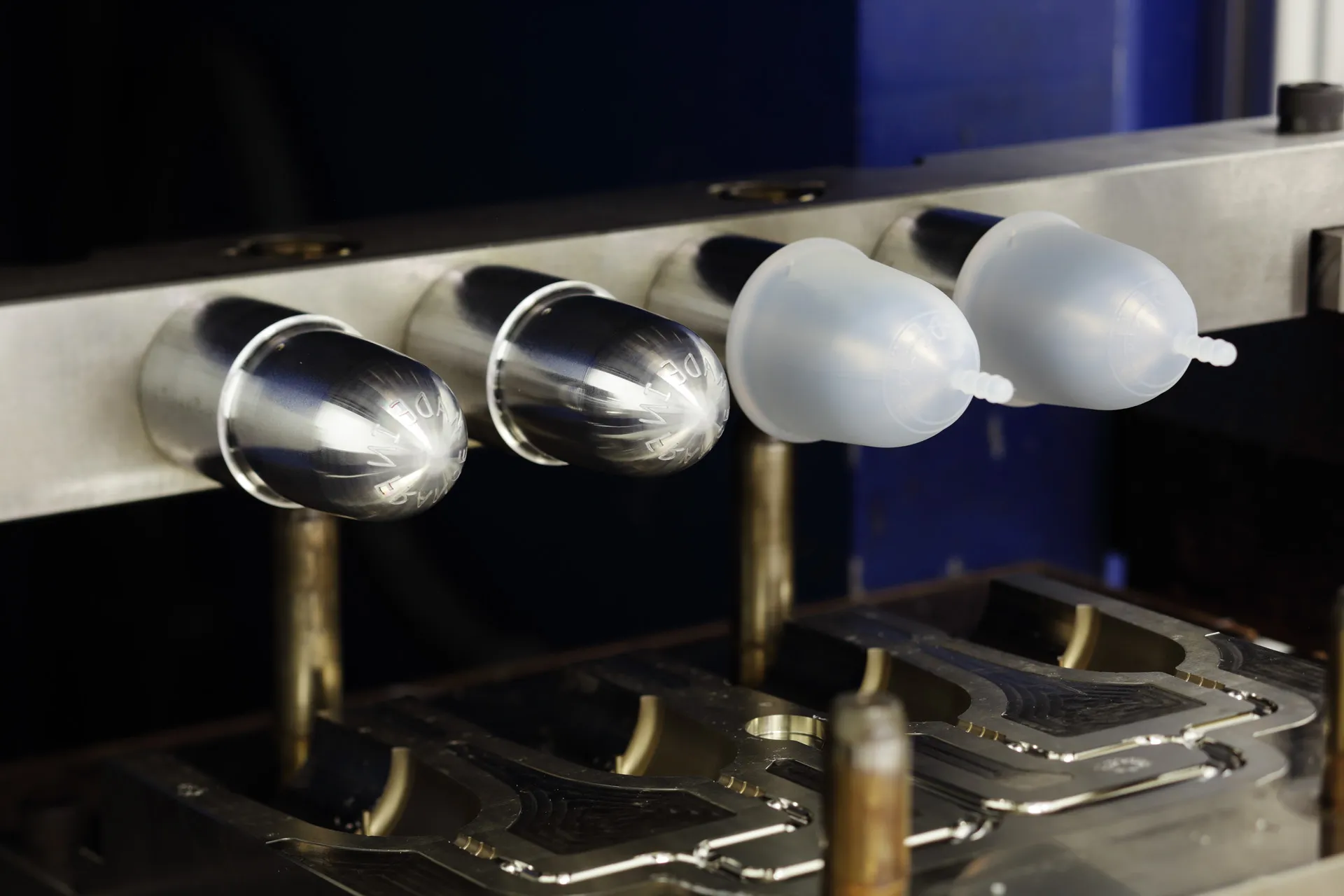

4. Tolérances ISO 3302 : l’erreur qui entraîne des refontes complètes

Les normes ISO 3302-1 (extrusion) et ISO 3302-2 (moulage) définissent les tolérances réelles des élastomères. Les ignorer constitue l’une des causes les plus fréquentes de refontes coûteuses après les premiers essais de montage.

- Rayons internes minimums, en évitant les arêtes vives

- Épaisseurs de paroi ≥ 1,5 mm pour garantir la stabilité dimensionnelle

- Retrait post-cuisson de 1–3 % pris en compte dès la phase de conception

- Définition claire du mode de fonctionnement : compression, traction ou expansion

5. Erreurs courantes identifiées dans des projets réels

- Appliquer des tolérances d’usinage CNC à des profils élastomères

- Ne pas anticiper le retrait sur les longueurs de production

- Concevoir sans considérer la méthode de montage ni la séquence de charge

Conclusion technique

La sélection d’un silicone industriel n’est ni une table d’équivalence ni une décision de catalogue. Elle nécessite une analyse multidisciplinaire intégrant la mécanique, la réglementation, le comportement thermique et les tolérances réelles de fabrication.

Les projets correctement définis dès la phase de conception fonctionnent de manière fiable pendant des années. Ceux abordés avec des critères partiels échouent en quelques mois, indépendamment de la qualité du procédé de fabrication.

Besoin de valider votre conception avant fabrication ?

Notre équipe d’ingénierie analyse vos plans selon la norme ISO 3302 et sélectionne le composé optimal (EQ150, EQ160 ou EQ170) en fonction de l’application réelle, et non du catalogue.

Demander une revue technique gratuite →